固定床反应器作为化学工业中最常用的反应器,具有结构简单、催化剂磨损小、稳定性好等优点,广泛应用于乙烯氧化制环氧乙烷、丁烷氧化制顺酐、丙烯氧化制丙烯酸、甲醇合成、一氧化碳变换等非均相催化反应过程。 对于气固相催化反应过程,气体流入固定床反应器后,横截面积的突变必然导致气体不均匀分布[1]。 当气体初始分布不佳时,气固两相会在反应器内产生不均匀接触,进而影响反应物的转化率与催化剂的利用率。 Ponzi等[2]研究了固定床反应器中气相分布对反应转化率的影响,结果发现不均匀的气相分布会使转化率降低。 王浩宇等[3,4]实验研究了用于变压吸附制氧的径向流吸附器中均匀布气对制氧效果的影响,发现气体的均匀流动可以提升产品气中氧含率。

固定床反应器的气体分布器作为重要的内构件安装在原料气入口处,用于提高入口气体分布均匀性。 性能优良的气体分布器不仅需要保证气体流入催化剂床层的均匀性,防止高速气流对床层的冲击,同时还需要有较低的压降[5-7]。

工业上传统的气体分布器包括多孔板式气体分布器[5,7,8]、叶片式气体分布器[9-11]、环流式气体分布器[12-14]和多孔直管式气体分布器[15]等。 针对这些气体分布器,国内外学者开展了大量的模拟计算研究。 Hao等[5]提出了一种锥壳形多孔板式气体分布器,模拟研究了该分布器的均布性能,考察了锥角和开孔分布对分布器性能的影响并对分布器结构进行了优化,得到了锥角166°,中心不开孔区域直径290 mm的分布器,其不均匀度较工业气体分布器降低了55.8%。 Hosseini等[7] 研究了孔分布、孔直径和孔间距对多孔板分布器分布性能的影响,结果发现通过增加开孔直径能有效改善气体的均匀性。 Pham等[10]模拟计算了叶片式气体分布器在氨吸收塔中的均布效果,发现该分布器内气体均匀性较直管式分布器提高了25%。 余帅等[12]研究了环流式气体分布器内流体的流动特性,分析了进气结构、开孔参数及床层对其性能的影响,发现分布器的结构布局与开孔分布是影响气体均匀性的主要因素。 杨连等[15]模拟了树枝状气体分布器内气相流场特征,结果发现分布器出口速度不均匀性较大,可以通过增大长支管直径以提高出口均匀性。

锥套型气体分布器[16]是一种新型的气体分布器,其结构由多个扩散锥管组成,已经应用于工业固定床反应器。 然而,现阶段对锥套型气体分布器的流体力学研究尚少,且目前对气体分布器的研究多采用数值模拟方法,对冷模实验的报道较少。 因此为了更好地设计优化该分布器的结构,为后续锥套型气体分布器的工业应用提供一定的理论基础,本论文采用冷模实验结合CFD的方法对其开展相关研究工作:针对一种锥套型气体分布器进行冷模实验,在此基础上进行放大,采用计算流体力学方法考察锥套扩散角和锥套层数等结构参数对分布器性能的影响规律,并根据模拟结果对分布器的结构进行改进设计,以提高气体进入催化剂床层前的均匀性。

1 冷模实验

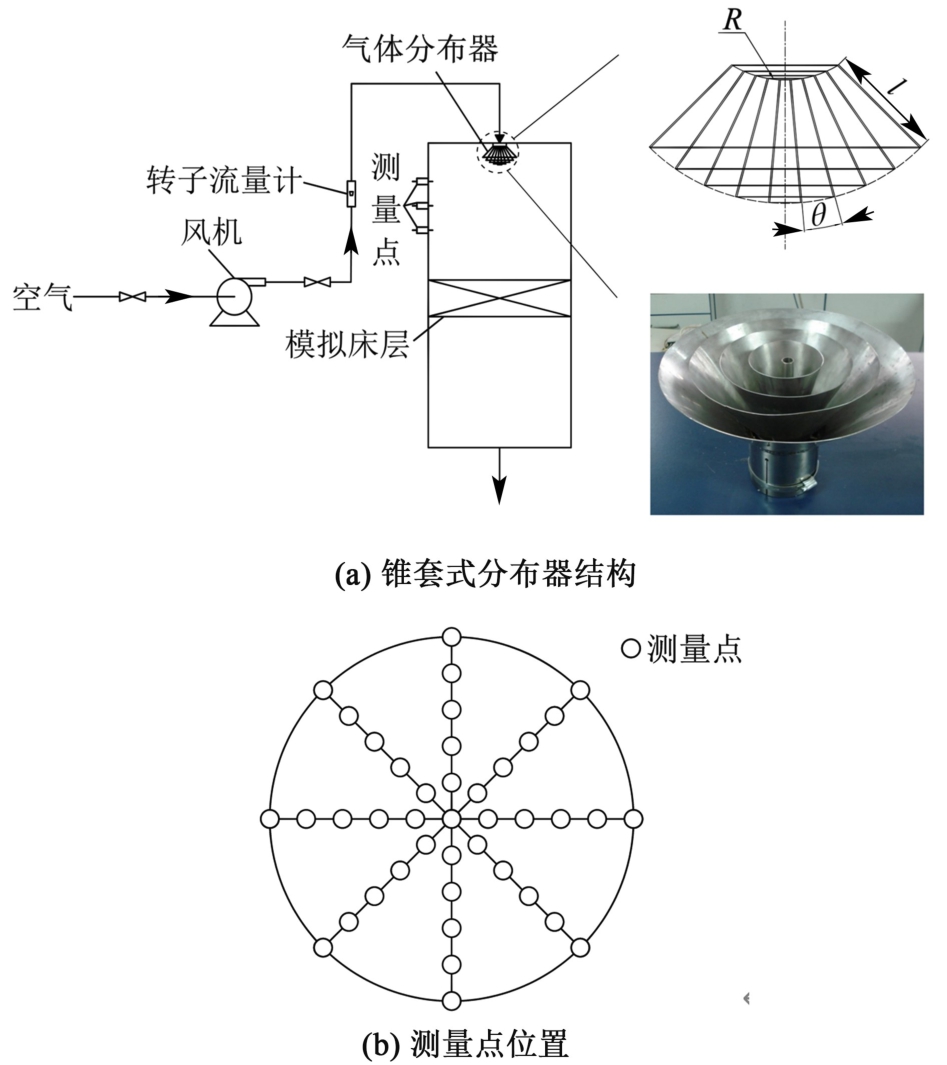

本研究采用的固定床冷模实验装置和锥套式分布器结构如图1(a)所示。 冷模实验装置主要由筒体、气体分布器、模拟床层、风机和转子流量计组成。 装置圆柱形筒体为有机玻璃,直径为800 mm;气体入口直径为100 mm;床层装填ϕ6 mm瓷球,高度为150 mm。 锥套型气体分布器由5层锥套组成,最外侧锥套长度l为160 mm,相邻锥套之间的扩散角θ 为8°,锥套入口端固定在半径R为100 mm的圆弧上。 冷模实验所处的环境温度为25 ℃,压力为1.013×105Pa,采用空气作为实验介质,空气在风机的带动下通过气体分布器进入筒体,待装置内流场趋于稳定,采用热线风速仪测量不同气体流量下的速度分布,其中测量点位置如图1(b)所示。 此次实验使用的热线风速仪型号为台湾泰仕电子工业股份有限公司的TES-1340。

图1 气体分布器冷模实验示意图

Fig.1 Schematic diagram of cold model experiment of gas distributor

2 计算流体力学模拟

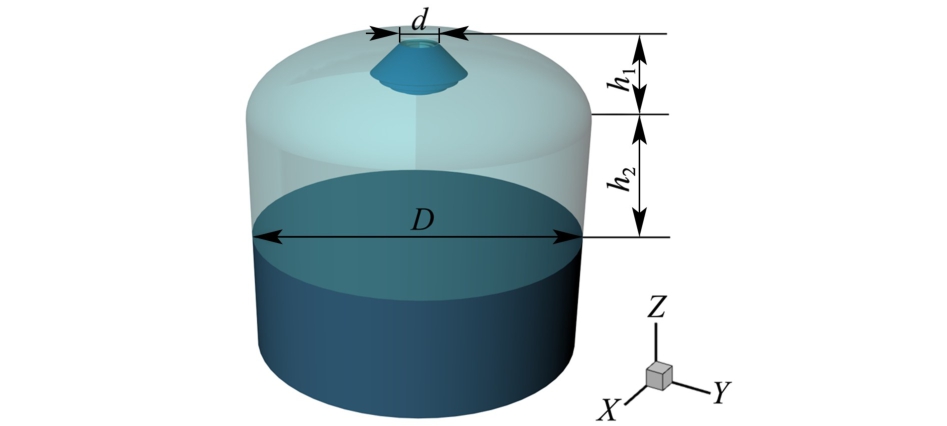

计算流体力学(Computational Fluid Dynamics,CFD)作为一种数值模拟方法,被证实为预测气体分布器流动均匀性和压降的有效工具[17,18]。 为了考察锥套型气体分布器在工业固定床反应器中的适用性,本研究采用计算流体力学模拟分析工业固定床反应器典型尺寸下锥套型气体分布器的气体均布性能。 模拟采用的固定床反应器物理模型及几何结构如图2所示,反应器直径D为2 800 mm,入口直径d为300 mm,椭圆形封头高度h1为650 mm,封头底部与催化剂床层之间高度h2为1 000 mm。 放大后气体分布器最外侧锥套长度l为338 mm,圆弧半径R为300 mm,扩散角θ 保持8°不变。

图2 CFD模拟计算的几何模型

Fig.2 Geometric model used in CFD simulations

2.1 模型方程

2.1.1 控制方程

由于反应器内压力变化不大,此时气体可被视为不可压缩流体。 反应器内气体处于单相湍流状态,流动过程被认为是稳态流动。 采用连续性方程、动量方程、湍动能k和湍能耗散率ε 的运输方程描述整个过程。

连续性方程:

式(1)中:ρ 为密度,kg·m-3;  为速度,m·s-1。

为速度,m·s-1。

动量方程:

式(2)中:p为静压,Pa; 为应力张量;

为应力张量;![]() 均为体积力。

均为体积力。

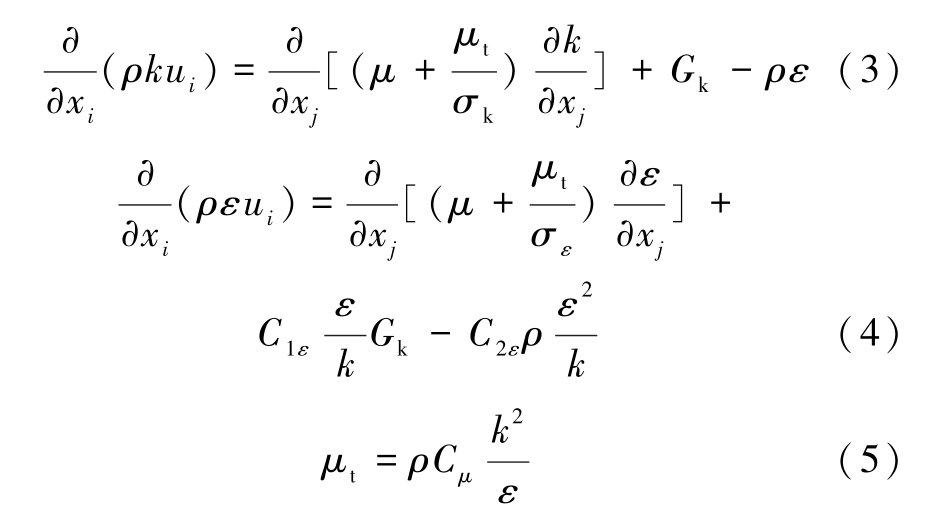

湍流模型采用Standard k-ε 模型:

式(3) ~ 式(5)中:k为湍动能,m2·s-2;ε 为湍流耗散率m2·s-3;μ 和μt分别为动力黏度和湍流黏度,kg·m-1·s-1;Gk为由平均速度梯度产生的湍动能,m2·s-2。 C1 ε=1. 44,C2 ε=1. 92,Cμ=0. 09,σk=1. 0, σε=1. 3。

2.1.2 多孔介质模型

为计算反应器内气体的真实的流动过程,对于催化剂床层,采用多孔介质模型求解。 多孔介质模型是通过在动量方程中添加动量源项来计算气体经过催化剂床层时产生的能量损失。 动量源项的形式为:

式(6)中:1/α 为黏性阻力系数;C2为惯性阻力系数;ui为气体在i方向上的速度,m·s-1。

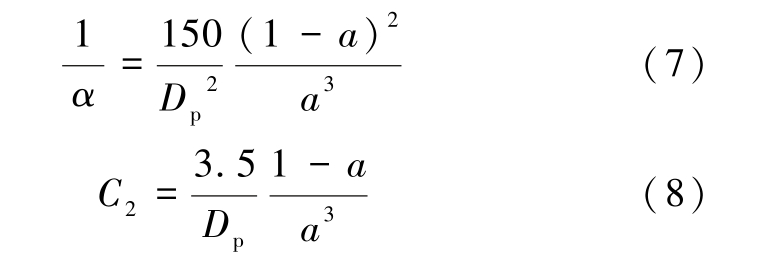

根据Ergun方程[19],黏性阻力系数和惯性阻力系数分别根据式(7)和式(8)计算:

式(7)和式(8)中:a为床层空隙率;Dp为填料的当量直径,m。

2.2 分布器性能指标

本研究采用不均匀性指数M和压降Δp来评价气体分布器的性能。

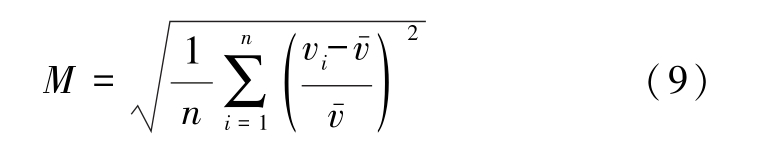

不均匀度M计算公式[20]如下:

式(9)中:M为某一截面上的不均匀性指数,其值越小,说明该截面上的气体均布性越好;vi为该截面上某一点速度,m·s-1; v- 为某一截面的平均速度,m·s-1。

压降定义为不同位置之间的全压差,计算公式如式(10):

式(10)中:p1和p2为不同位置处的全压,Pa。 Δp的数值越大,说明造成的能量损失越大。

2.3 模型求解

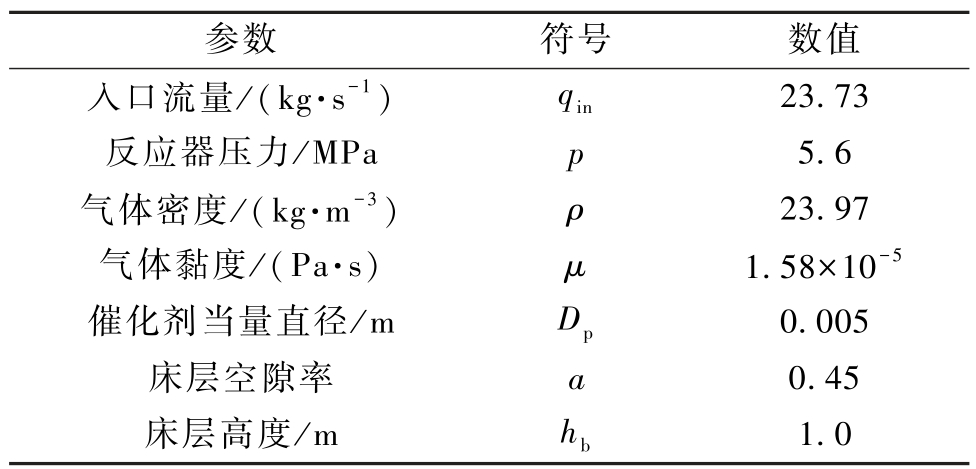

在考虑重力的情况下,采用Fluent对锥套型气体分布器进行三维稳态模拟。 气体入口设置为质量流量入口,催化剂床层底部设置为压力出口。 床层区域设置为多孔介质。 湍流模型采用Standard kε 模型,壁面采用标准壁面函数。 求解器设置中,采用SIMPLE算法,压力选择二阶格式,其余量的离散格式选择二阶迎风格式。 模拟所用参数如表1所示。

表1 本研究模拟所用的参数

Table 1 Parameters used in this simulation

参数 符号 数值入口流量/(kg·s-1) qin 23.73反应器压力/MPa p 5.6气体密度/(kg·m-3) ρ 23.97气体黏度/(Pa·s) μ 1.58×10-5催化剂当量直径/m Dp 0.005床层空隙率 a 0.45床层高度/m hb 1.0

2.4 模型验证

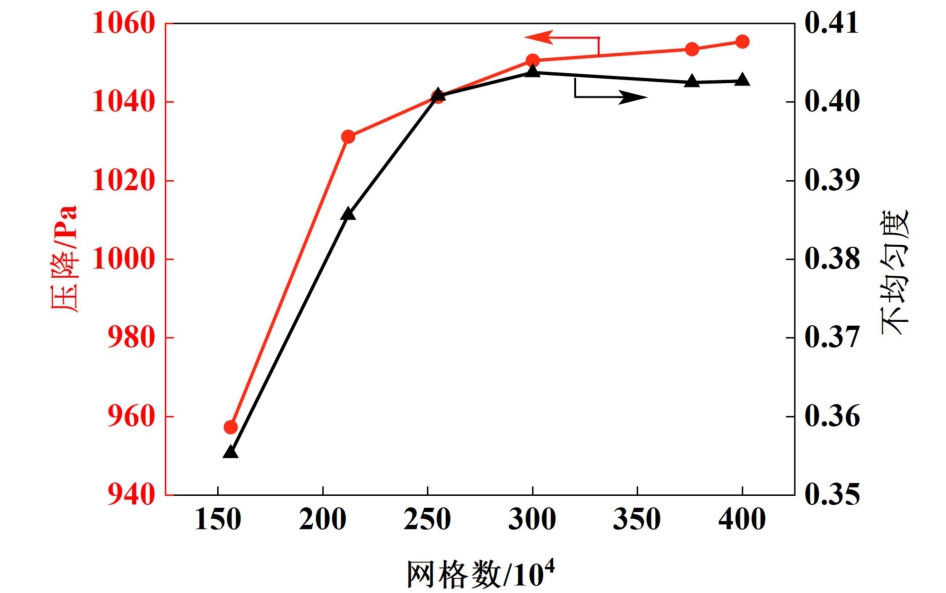

为保证模拟结果的精度以及计算时间,对模型采用6种网格划分方式,并监控不同网格数量下气体不均匀度和分布器压降的变化,计算结果如图3所示。 结果发现,当网格数增加到300万以上后,压降与不均匀度达到稳定,变化幅度低于5%,因此,最终选择网格数为300万的网格划分方案。

图3 网格无关性验证

Fig. 3 Validation of mesh independence

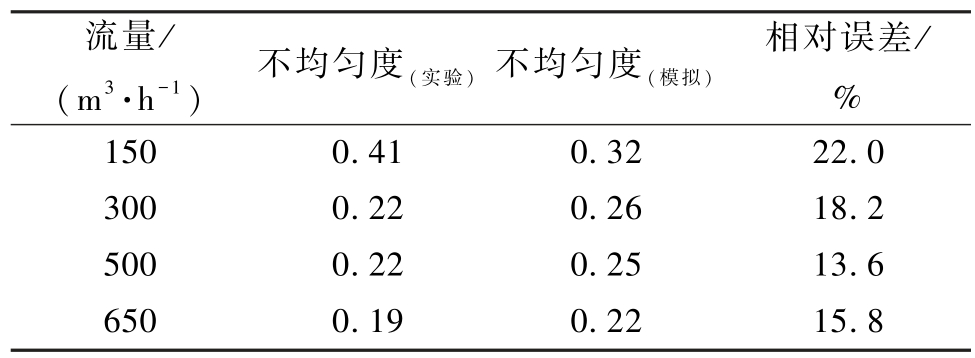

为验证所选数学模型的准确性,模拟计算图1冷模实验模型中相同实验条件下不同入口流量的不均匀度,并与实验结果进行对比,结果如表2所示。 结果显示,在入口流量为150 m3·h-1时实验值与模拟值存在较大的误差,达到22. 0%,随着气量的增加,模拟值与实验值之间的相对误差均保持在20%以内,因此可以认为该数学模型能较好地预测分布器的性能。

表2 模型验证

Table 2 Validation of simulation results

(m流3·量h-/1)不均匀度(实验) 不均匀度(模拟)相对误差/%150 0.41 0.32 22.0 300 0.22 0.26 18.2 500 0.22 0.25 13.6 650 0.19 0.22 15.8

3 结果与讨论

3.1 锥套型气体分布器气体均布特性

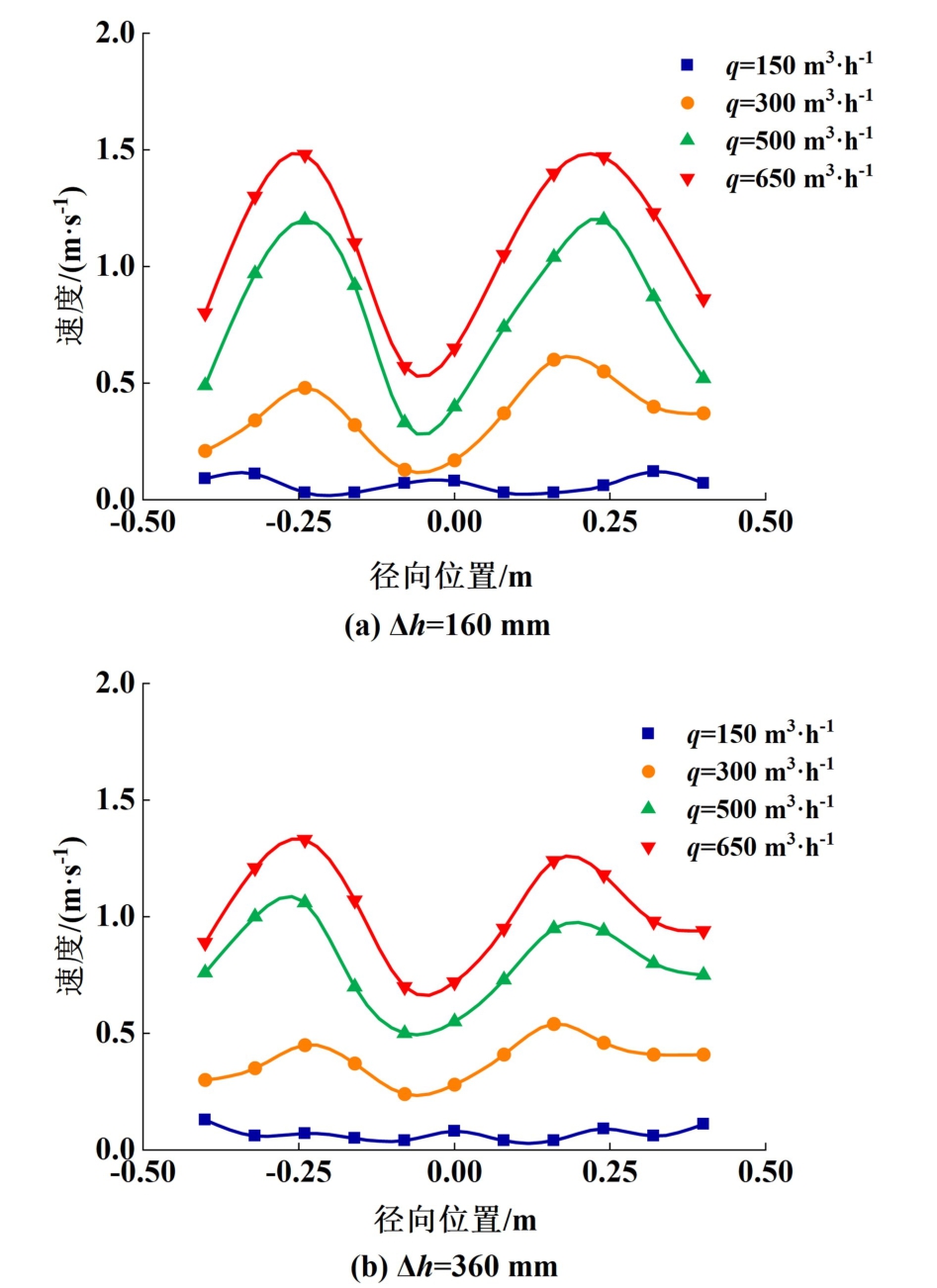

图4 为冷模实验中不同进气量下离开分布器底部不同距离Δh的速度分布曲线。 图5为不同进气量下离开分布器底部不同距离Δh的不均匀度曲线。 图中显示,气体经分布器进入反应器后,气速迅速下降,同时,由于气体流经分布器时会进行流量分配,因此中心位置的气速较小,并在半径0.25 m附近出现速度峰值。 对于不均匀度曲线,同一气量下,增大气体离开分布器的距离,气速沿径向分布的均匀性会显著提升,当通气量为300 m3·h-1时,不均匀度下降幅度最大,达到45.4%。

图4 不同进气量下的速度分布曲线

Fig.4 Velocity distributions at different flow rates

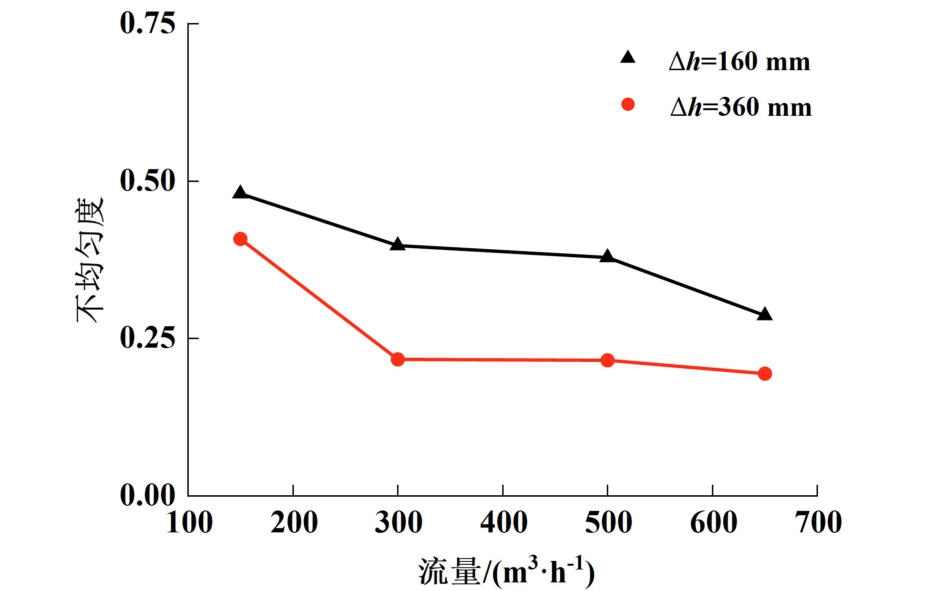

图5 不同进气量下速度不均匀度曲线

Fig.5 Inhomogeneous index curves at different flow rates

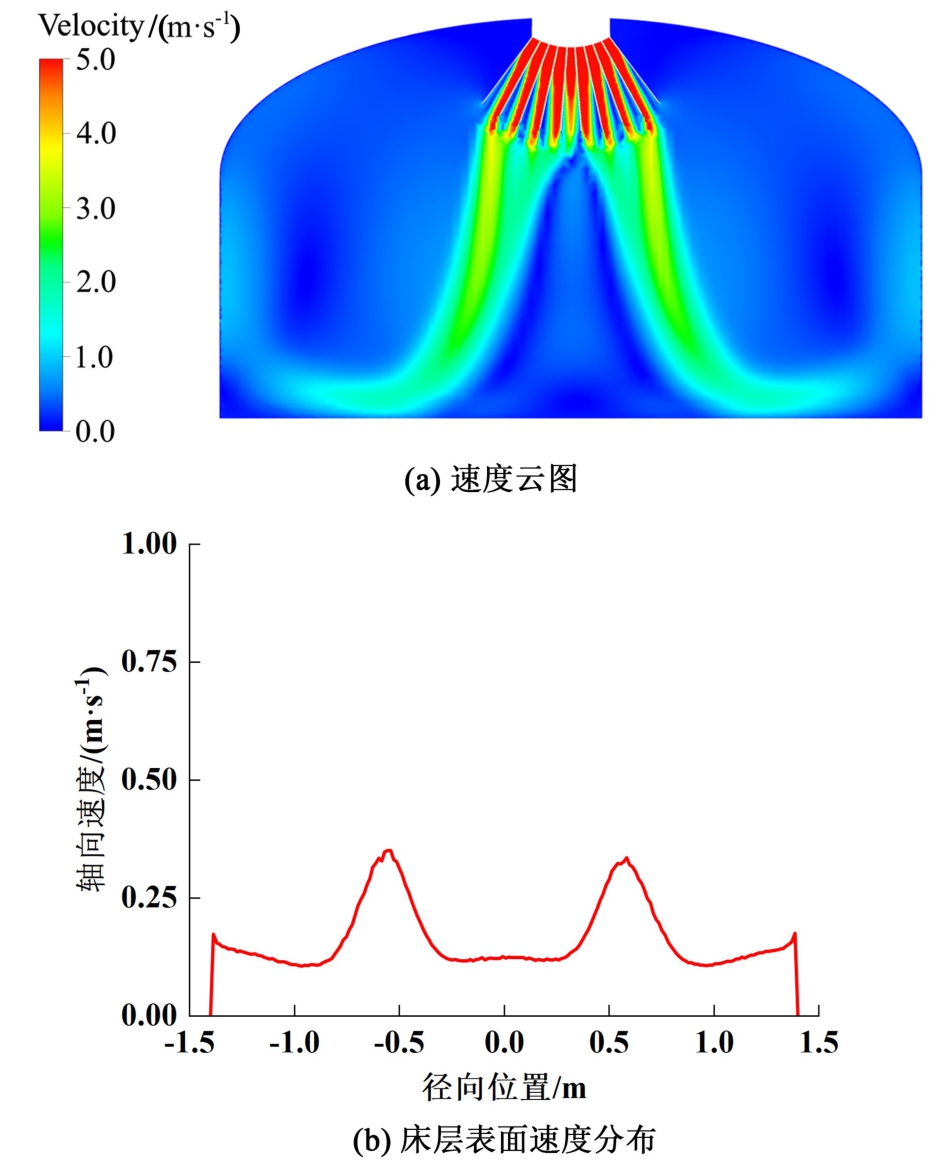

图6 为模拟计算中床层上方的速度云图与轴向速度分布。

图6 锥套型分布器的速度分布

Fig.6 Velocity distribution of cone-shaped distributor

由图6(a)可知,采用锥套型分布器后,因为锥套的流量分配,中心区域的气量减小,部分气体沿着外侧锥套进入反应器,避免了气体进入反应器后以较高的速度冲击催化剂床层,同时流通面积的增大,气体在离开分布器后的速度大幅度降低。 此外,由于中心处流量较少,中心处气体被卷吸至外侧,导致床层中心处气速较低。 当气体到达床层表面后,受床层阻力影响,一部分气体进入床层,一部分气体沿着床层表面向四周快速扩散,并带动靠近壁面处气体的流动,进而在床层上方形成大尺度的旋涡。 图6(b)为反应器床层上方气体轴向速度沿径向的分布情况,其中规定垂直进入床层方向为正方向。 可以发现,布置分布器后,催化剂床层表面的速度沿径向分布较为均匀,此时床层表面的不均匀度为0.42。 图6(b)中速度分布曲线显示在径向位置0.5 m处存在2个速度峰值,且速度分布趋势与图4所示的实验结果相似,一方面验证了所选数学模型的可靠性,另一方面也能说明数值计算方法可以对工业放大后锥套型分布器的气体均布性能进行研究。 综上,锥套型分布器虽然能改善反应器内气体的均布情况,但是由于大面积旋涡的存在,造成了额外的能量损失,因此需对其结构进行改进。

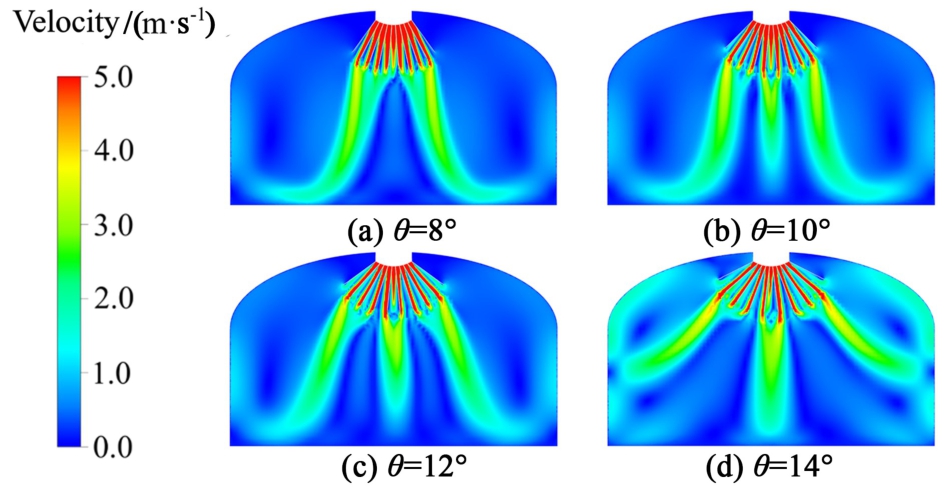

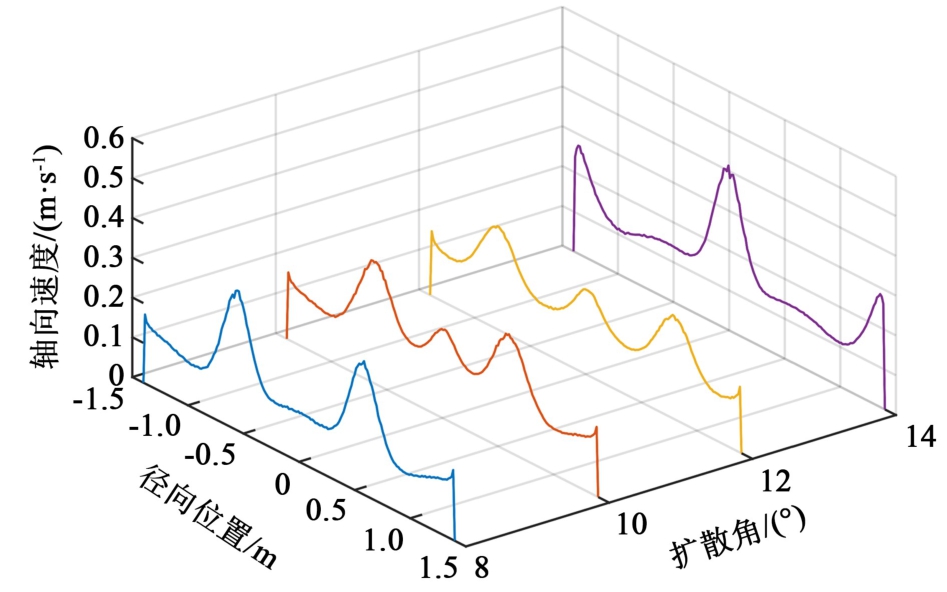

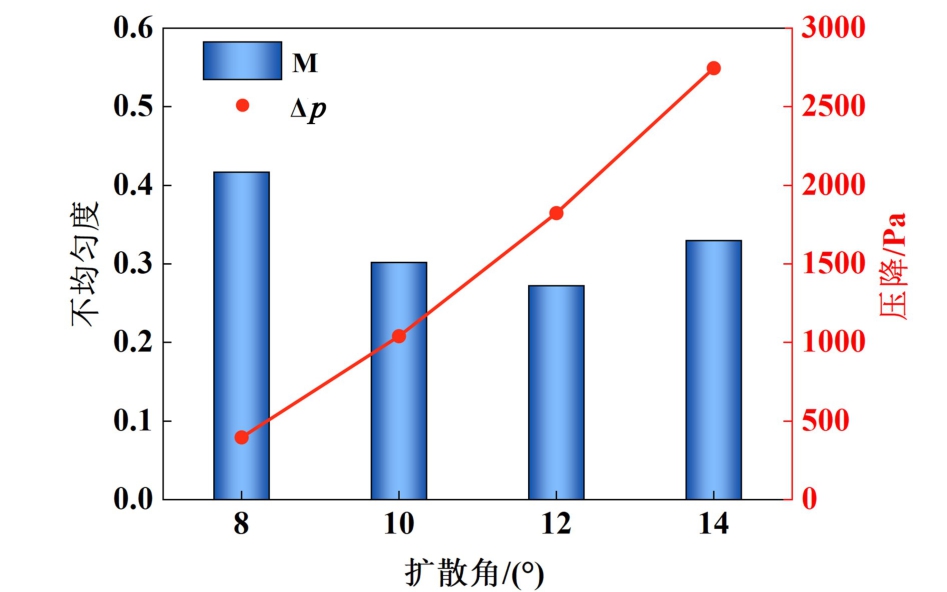

3.2 锥套扩散角对分布器性能的影响

保持最外侧锥套长度l不变,研究锥套扩散角对分布器性能的影响。 图7为不同扩散角下速度云图,图8为不同扩散角下床层表面轴向速度分布,图9为不同锥套扩散角下分布器的性能参数。 随着扩散角的扩张,中心区域的气量逐渐增加,此时锥套外侧的气流卷吸影响减弱,床层表面中心的气速提升,此外由于中心射流的影响,减小了中心区域涡流的面积,此时床层表面沿径向的气体速度分布更加均匀,这与图9中的结果相吻合。 由图9可知当扩散角扩大至12°时,床层表面的不均匀度为0.27,降低了35.7%。 考虑到锥套扩散角的增大,流通面积增加,气体离开分布器的速度降低,此时分布器出口动压降低,因此总压降随着扩散角的增加而增大。

图7 不同锥套扩散角下的速度云图

Fig.7 Velocity contours of distributor at different cone angles

图8 不同锥套扩散角下轴向速度分布曲线

Fig.8 Axial velocity curves at different cone angles

图9 不同锥套扩散角下分布器的性能参数

Fig.9 Performance parameters of distributor at different cone angles

对比不同扩散角下速度分布与性能参数,当扩散角为14°时,床层中心与外侧的气速较高,分布情况较差,此时床层表面不均匀度为0.33,分布器压降为2 746 Pa。 说明过大的扩散角会引导气体冲击反应器壁面,产生额外的能量损失,气体沿壁面的流动产生涡旋,进一步提高了压降,同时不均匀度有所回升。

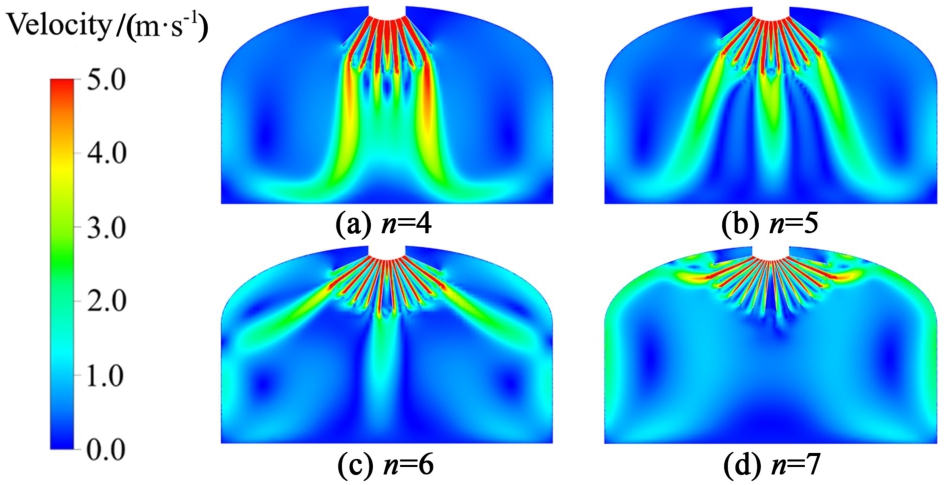

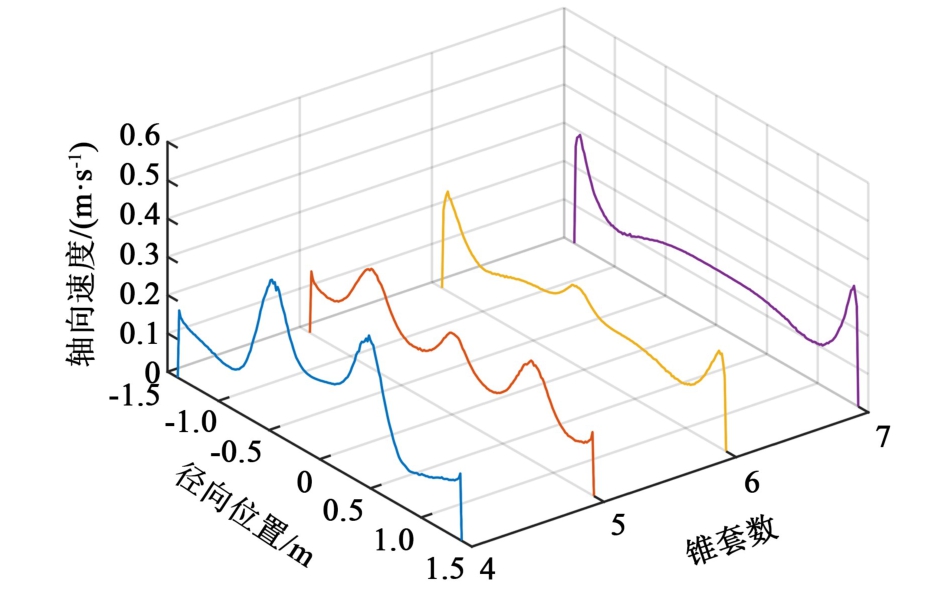

3.3 锥套层数对分布器性能的影响

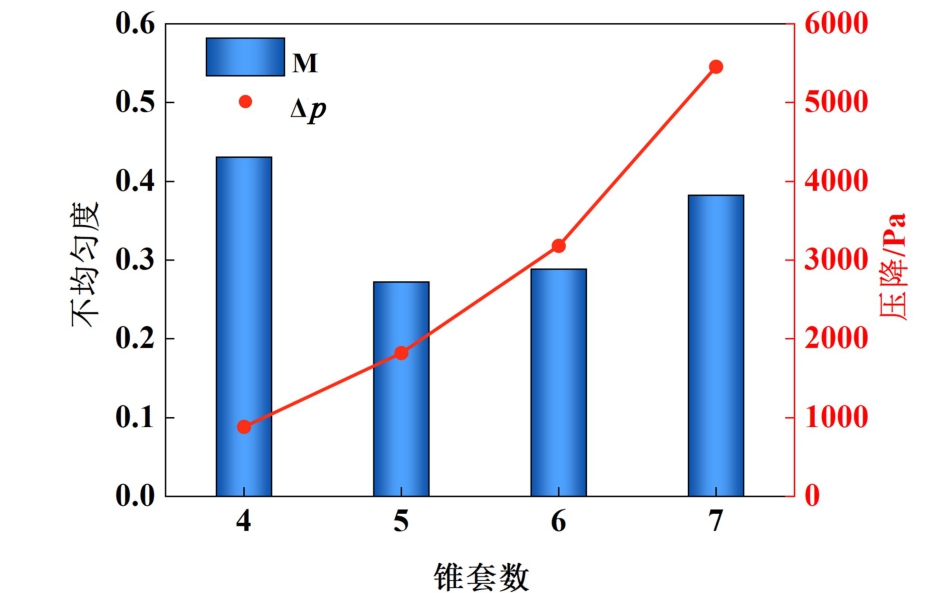

由3.2节可知扩散角为12°时气体均布性较优,因此在扩散角为12°下研究锥套个数对分布器性能的影响,结果如图10~图12所示,其中图10为不同锥套数下速度云图,图11为不同锥套数下床层表面轴向速度分布,图12为不同锥套数下分布器的性能参数。 随着锥套的增加,气体进入反应器后能得到更好的预分布,避免了气体以射流的形式冲击床层。 结合云图与轴向速度分布图,当锥套层数为4时,在床层径向位置0.5 m处会出现峰值速度,不断增加锥套,此时峰值速度的位置将会向外侧偏移,当锥套层数为7时,床层中心至径向位置1.0 m处的轴向速度均小于0.15 m·s-1,反应器壁面出现最大速度0.31 m·s-1,说明过多的锥套层数会将很大一部分气体分配至外侧锥套,使气体离开分布器后撞击反应器壁面并沿壁面流动,造成壁流现象,不利于气体的均布。

图10 不同锥套层数下的速度云图

Fig.10 Velocity contour of distributor at different number of cone layers

图11 不同锥套层数下轴向速度分布曲线

Fig.11 Axial velocity curves at different number of cone layers

图12 不同锥套层数下分布器的性能参数

Fig.12 Performance parameters of distributor at different number of cone layers

此外,由图12可得,气体均匀性随锥套数的增加先增加后下降,在锥套数为5时,不均匀度有最小值,且压降与锥套个数呈正相关,这是因为增加锥套层数会扩大床层上方旋涡面积,进而造成额外的压降。 综上,锥套层数的增加需要考虑反应器直径大小,以避免气流撞击反应器壁面而降低分布器的均布性能。

4 结论

本研究针对锥套型气体分布器进行冷模实验,在该基础上建立工业反应器尺寸的气体分布器CFD模型,对模型进行了验证,并采用该CFD模型研究了锥套型气体分布器结构对固定床反应器入口流体均布性能的影响规律,得出如下结论。

(1)冷模实验结果与模拟结果表明锥套型气体分布器能明显提高反应器内气体流动的均匀性,随着气体离开分布器距离的增加,不均匀度进一步降低。

(2)模拟计算了不同锥套扩散角对分布器性能的影响,结果表明增大锥套扩散角可以改善气体分布器的气体均布性能,当扩散角为12°时分布器气体均布性能最佳,此时不均匀度为0.27,压降为1 823 Pa,不均匀度相比8°扩散角降低了35.7%。

(3)模拟计算了不同锥套层数对分布器性能的影响,结果发现适当增大锥套层数,不均匀度会大幅下降,当锥套层数为5层时拥有最佳的分布器性能,不均匀度相比4层锥套下降37.2%。

[1] DARAKCHIEV R, DODEV C. Gas flow distribution in packed columns[J]. Chemical Engineering and Processing: Process Intensification, 2002, 41(5): 385-393

[2] PONZI P R, KAYE L A. Effect of flow maldistribution on conversion and selectivity in radial flow fixed-bed reactors [J].AIChE Journal, 1979, 25(1): 100-108

[3] 王浩宇, 刘应书, 施绍松, 等. 径向流吸附器内部结构对变压吸附制氧效果的影响[J]. 工程科学学报, 2015, 37(2):238-242 WANG Haoyu, LIU Yingshu, SHI Shaosong, et al. Influence of the structure of radial flow adsorbers on oxygen production with pressure swing adsorption[J]. Chinese Journal of Engineering,2015, 37(2): 238-242(in Chinese)

[4] 王浩宇, 刘应书, 孟宇. 径向流吸附器布气系统结构对布气效果的影响[J]. 工程科学学报, 2015, 37(1): 91-96 WANG Haoyu, LIU Yingshu, MENG Yu. Effect of the gas distribution system structure of a radial flow adsorber on gas distribution[J]. Chinese Journal of Engineering, 2015, 37(1): 91-96(in Chinese)

[5] HAO Z, ZHANG T, LV L, et al. Numerical simulation and an innovative design of the inlet gas distributor in an industrial adsorption tower [J]. Chemical Engineering and Processing -Process Intensification, 2022, 173: 108848

[6] 唐建峰, 金新明, 周军逸, 等. FLNG 填料塔内气体分布器适应性试验[J]. 油气储运, 2018, 37(7): 822-830 TANG Jianfeng, JIN Xinming, ZHOU Junyi, et al. Compatibility test of gas distributor in the FLNG packed tower[J]. Oil &Gas Storage and Transportation, 2018, 37 ( 7): 822 - 830(in Chinese)

[7] HOSSEINI S M, ALIZADEH R, ALIZADEHDAKHEL A, et al.Enhancement of gas distribution uniformity in a Claus process catalytic reactor using computational fluid dynamics[J]. Chemical Engineering and Processing: Process Intensification, 2019, 144:107653

[8] S′MIERCIEW K, BUTRYMOWICZ D, KARWACKI J, et al.Numerical prediction of homogeneity of gas flow through perforated plates[J]. Processes, 2021, 9(10): 1770

[9] 丁智, 谭宏博, 温娜, 等. 空冷塔的气体分布器进气段流场分析及结构优化[J]. 化工机械, 2021, 48(6): 861-867 DING Zhi, TAN Hongbo, WEN Na, et al. Flow field analysis and structure improvement of inlet section of air cooling tower gas distributor[J]. Chemical Engineering & Machinery, 2021, 48(6): 861-867(in Chinese)

[10] PHAM H H, LIM Y I, HAN S, et al. Hydrodynamics and design of gas distributor in large-scale amine absorbers using computational fluid dynamics[J]. Korean Journal of Chemical Engineering, 2018, 35(5): 1073-1082

[11] 岳明. 变压吸附塔进口气体分布器的数值模拟与结构改进研究[D]. 郑州: 郑州大学, 2014 YUE Ming. Study on numerical simulation and structural improvement of inlet gas distributor of pressure swing adsorption tower [D].Zhengzhou:ZhengzhouUniversity,2014(in Chinese)

[12] 余帅, 厉彦忠, 刘景武, 等. 精馏塔内气体分布器结构优化数值模拟研究[J]. 低温工程, 2021(3): 47-53, 70 YU Shuai, LI Yanzhong, LIU Jingwu, et al. Numerical simulation study on structural optimization of gas distributor in rectifying column[J]. Cryogenics, 2021(3): 47-53, 70(in Chinese)

[13] LIU B, DONG W, ZHOU D, et al. Study on the gas distribution characters of the outsize CO2 absorber of the flue gas in the coalfired power p lant[J]. Advanced Materials Research, 2014,962/963/964/965: 1476-1479

[14] HUI Y, WANG Y, WENG S. Experimental investigation of pressurized packing saturator for humid air turbine cycle[J]. Applied Thermal Engineering, 2014, 62(2): 513-519

[15] 杨连, 严超宇, 魏志刚, 等. 催化裂化再生器树枝状气体分布器的气相流场CFD 模拟[J]. 石油炼制与化工, 2016, 47(12): 64-69 YANG Lian, YAN Chaoyu, WEI Zhigang, et al. CFD simulation of gas flow field in gas pipe distributor in regenerator of FCCU[J]. Petroleum Processing and Petrochemicals, 2016, 47(12):64-69(in Chinese)

[16] 吴民权, 黄发瑞. 固定床反应器低阻气流均布技术研究[J].水动力学研究与进展(A 辑), 1991, 6(1): 130-136 WU Minquan, HUANG Farui. A study on the technology of the gas distributors of low resistance in the fixed-bed reactors[J].Journal of Hydrodynamics, 1991, 6(1): 130-136(in Chinese)

[17] 周军逸. 填料塔复合式气体分布器结构及性能研究[D]. 山东东营: 中国石油大学(华东), 2019 ZHOU Junyi. Study on structure and performance of compound gas distributor in packed tower[D]. Shandong Dongying: China University of Petroleum (Huadong), 2019 (in Chinese)

[18] ABBASFARD H, GHANBARI M, GHASEMI A, et al. CFD modelling of flow mal-distribution in an industrial ammonia oxidation reactor: A case study[J]. App lied Thermal Engineering,2014, 67(1/2): 223-229

[19] ERGUN S. Fluid flow through packed columns [J]. Chem Eng Prog, 1952, 48(2): 89-94

[20] PETROVA T, DARAKCHIEV R, SEMKOV K, et al. Estimations of gas flow maldistribution in packed-bed columns[J]. Chemical Engineering & Technology, 2008, 31 (12):1723-1729