随着社会经济的迅速发展,化工企业的生产量不断上升,但在化学生产中涉及的产品原料、加工工艺存在易燃易爆有毒等特性,对化工企业的安全生产带来了极大威胁[1],有必要采用有效的化工企业安全生产管理策略[2]。 在化工企业的化学生产中,化工过程参数预测是风险预警的基础,目前常用的预测方法主要分为基于机理建模和基于数据驱动建模,而机理建模依赖于过程机理的认知,其成本高、难度大,准确性和可靠性难以保证。 目前基于数据驱动建模方法的应用越来越广泛,通常采用机器学习方法,建立输入、输出数据变量间的关系模型完成预测任务[3]。 刘晋等[4]针对现阶段基于风险分级的安全评价方法存在的高维数据处理不当等问题,构建了支持向量机的安全评价模型,采用粒子群算法寻找最适合模型的正则项C。 结果表明与经典支持向量机模型和BP神经网络评价模型相比,该方法具有更高的正确率。 为了精准识别与监控化工园区有毒有害气体的扩散途径,江华亮等[5]构建了基于CALPUFF模型的化工园区有毒有害气体预警体系扩散途径识别与监控方法。 该方法取得了较好的扩散模拟结果。 袁壮[6]提出深度预测模型TA-ConvBiLSTM,将卷积神经网络、BiLSTM和时间注意力机制集成到统一框架内,相互弥补以从过程数据中提取深度时空特征。

上述预测模型研究通过数据处理对安全进行预测,但未进一步量化风险等级,也未对化工反应过程未来的风险水平进行评估[7]。 针对这类问题,朱喜平[8]优化了大型石油储库风险管控一体化平台中的关键技术,构建了平台的核心架构与全生命周期数据库,并通过改进Dijkstra算法构建了储库应急救援路线优化模型。 周劲等[9]采用层次分析法,构建了以风险分析为准则层、风险度为基础层、体系审核要素为方案层、预警要素为目标层的层次结构模型。 同时,根据风险矩阵确定Ⅰ级、Ⅱ级、Ⅲ级、Ⅳ级风险度系数。 但这类方法缺少基于危险化学品企业的化工工艺过程关键参数的动态预测和综合预警,且对数据的时序特征考虑并不充分,在处理大量样本数据时,预测精度较低[10]。

为了解决上述问题,研究构建了化工过程关键风险预警模型,该模型结合了多层次模糊综合分析方法与深度学习时序预测模型。 针对化工反应多物理场、多因素间强耦合导致的参数难预测的问题,将深度学习时序预测模型和注意力机制相结合,构建MHA-ConvLSTM参数预测模型。 ConvLSTM充分融合了CNN和LSTM时间特征提取的优点,能够相互弥补以从化工反应过程数据中提取深度时空特征,且注意力机制可以为不同的特征信息分配不同的权重,使模型加强对重要特征的关注,提高模型的预测性能[11,12]。 同时,利用多层次模糊综合分析法对预测结果进行风险评估,实现化工过程风险等级预警。 本研究依次介绍了模型构建的方法及风险预警流程,最后,在算例分析部分通过采集的工厂化工反应数据验证了所提方法的有效性,对有效预防化工反应过程失控和化解重大工业过程事故具有参考意义。

1 模型构建

1.1 预测模型

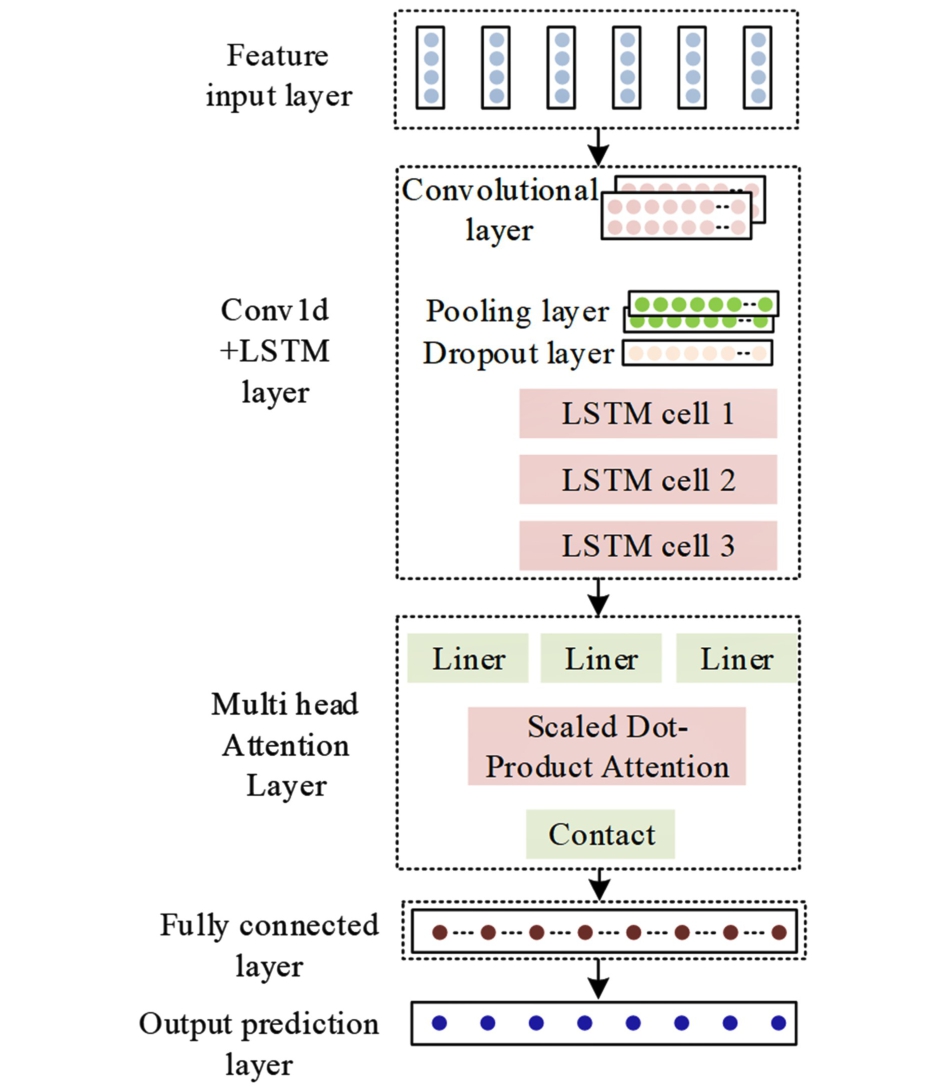

在化工企业生产中,化工过程参数预测是风险预警的基础。 传统的预测模型存在数据的时序特征考虑不充分、预测精度较低等问题。 针对这类问题,结合了深度学习时序预测模型和注意力机制,提出了MHA-ConvLSTM模型,模型主要由卷积层(Conv)、长短期记忆层(LSTM)、多头自注意力层(MHA)以及全连接层(FC)组件构成,如图1所示。

图1 MHA-ConvLSTM深度学习时域预测模型

Fig.1 MHA-ConvLSTM Deep Learning Time Domain Prediction Model

模型的输入为分布式控制系统(Distributed Control System,简称DCS)采集的风险预警因子时间序列数据xt 。 在该模型中,首先经过卷积层以实现多维环境变量的融合出力。 接着利用池化层对特征进行降维处理,并充分融合数据序列以提取特征。 随后将特征输入Dropout层,以提升模型的泛化能力,避免出现过拟合现象。 然后采用LSTM网络层对特征进行训练,以初步预测化工反应中的关键参数。 针对ConvLSTM模型训练过程中因序列过长而丢失信息的问题,采用MHA层获取时间序列数据信息,并挖掘时间序列长距离数据特征,赋予特征分量更大的权重值,使模型学习重要程度更大的数据特征。 最后特征数据经过全连接层处理后输出最终的预测结果y。 在多头机制下,输入的序列数据会被分成多个头,每个头进行独立计算并得到不同的输出,这些输出最后被拼接在一起形成最终的输出, 增强了对复杂数据模式的学习能力[13,14]。 综合而言,MHA-ConvLSTM模型通过卷积层和池化层有效整合了多个环境变量的信息,增强了模型对复杂特征的学习能力。 同时,该模型能够适应不同类型的时间序列数据。 MHA计算公式为:

式(1)中:Q、K、V分别表示查询向量、键向量和值向量;h表示头的数量;headi表示第i个头的输出(i =1,…,h),Wo是输出变换矩阵。 headi可以表示为:

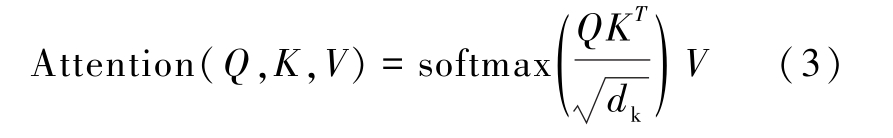

式(2)中:![]() 分别是第i个头的查询、键、值变换矩阵;Attention是注意力计算函数。 计算可以表示为:

分别是第i个头的查询、键、值变换矩阵;Attention是注意力计算函数。 计算可以表示为:

式(3)中: dk是键向量的维度; softmax相似度进行归一化。 将每个键向量的权重计算出来,然后将权重乘以值向量,最后进行加权求和得到注意力输出。

1.2 多层次模糊综合评价法

由于MHA-ConvLSTM模型的输出为各风险预警因子预测值,难以直观表达风险水平。 因此研究将各风险预警因子预测值转化为化工反应过程的风险等级评价[15,16]。 为将定性分析与定量分析有机结合,综合考虑所有风险预警因子对风险等级的贡献,真实反映出化工过程中预测因子的风险水平,本研究引入多层次模糊综合评价法对预测数据进行风险评估。 该方法能够有效应对多维度风险因子的复杂关系,处理不确定性和模糊信息,具有良好的灵活性和可解释性。 化工反应过程中的风险因素相互关联且包含模糊性,加权平均法、线性回归等传统定量评价方法无法充分考虑这些因素的复杂性,而多层次模糊综合评价法通过层次化结构逐步评估各风险因子的贡献,并通过模糊逻辑处理不确定性,有利于提供更为精确且具有可解释性的风险等级评定。

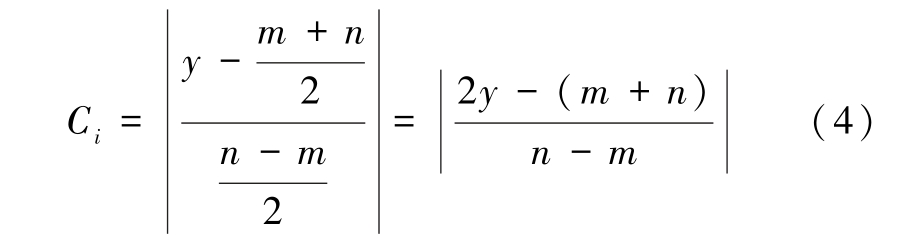

根据模糊评价法的步骤,首先确定每个风险预警因子的危险性指标Ci, 计算公式如式(4)。

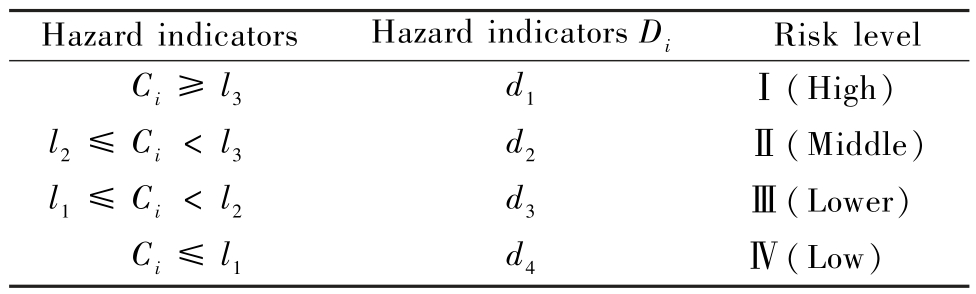

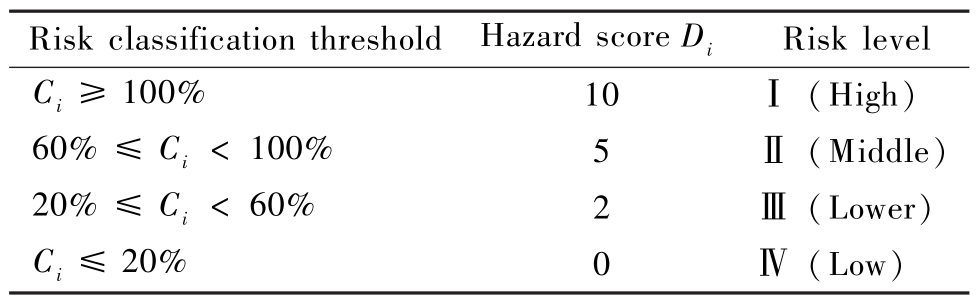

式(4) 中: y为风险预警因子预测值; m为DCS系统设定的下限预警值; n为DCS系统设定的上限预警值。 根据警级设置原则及工厂管理习惯,划分单个风险预警因子的风险等级为Ⅰ(高)、Ⅱ(中)、Ⅲ(较低)和Ⅳ(低) 4个等级[17]。 再依据企业历史预警指数值与风险可接受程度,主观地确定Ci的阈值以及对应的危险性评分Di ∈{ d1,d2,d3,d4},具体如表1所示。

表1 单一风险预警因子风险分类表

Table 1 Risk classification for single risk warning factors

Hazard indicators Hazard indicators Di Risk level Ci ≥l3 d1 Ⅰ(High)l2 ≤Ci < l3 d2 Ⅱ(Middle)l1 ≤Ci < l2 d3 Ⅲ(Lower)Ci ≤l1 d4 Ⅳ(Low)

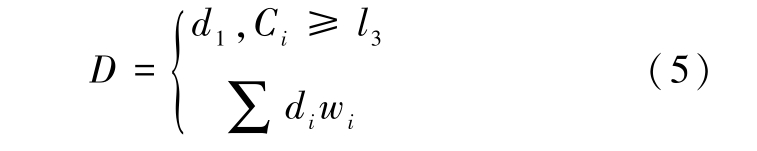

运用模糊评价法评估化工反应过程的风险等级,考虑的因素为反应过程的危险性分值D, 由子因素Di决定[18]。 通过专家对各子因素两两比较后,采用1~9标度法构造判断矩阵,并利用特征值法计算出权重wi,即可求出危险性分值D,计算公式如式(5)。

式(5)中: wi为由层次分析法[19]确定的各风险因子的权重。 最后根据危险性评分D所在阈值区间,判断化工反应风险等级R 。

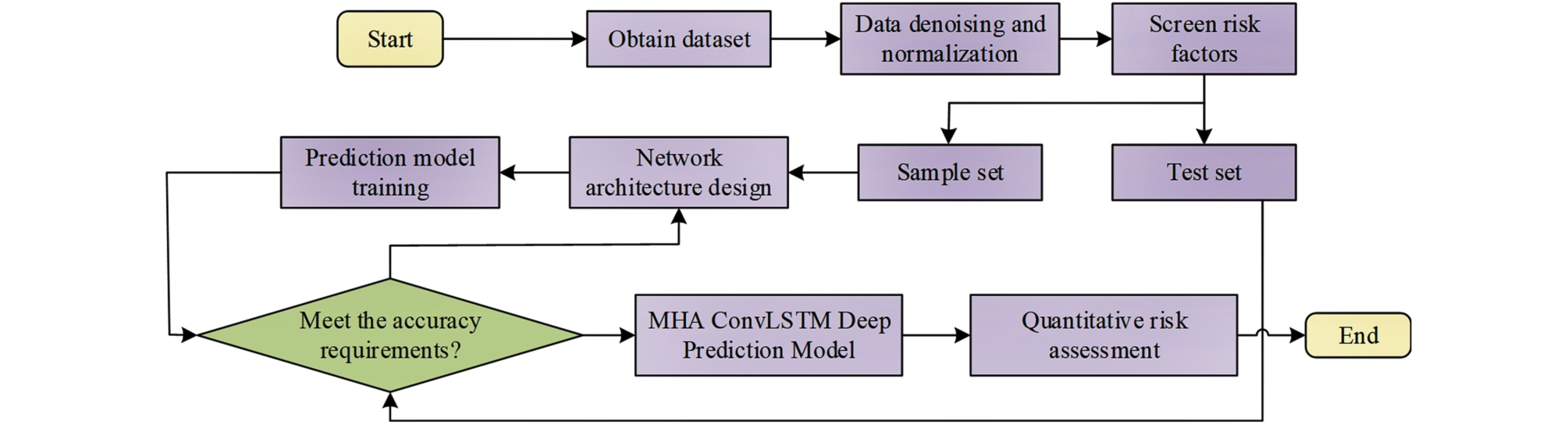

2 化工反应风险预警流程

化工反应过程关键风险预警模型主要由基于MHA-ConvLSTM的风险预测和基于多层次模糊综合评价法的风险等级评估2部分组成,具体预警算法流程如图2所示。

图2 预警模型流程图

Fig.2 Flowchart of warning model

第1阶段:数据收集与预处理:对反应釜化工反应过程工艺进行分析,筛选出影响安全生产的主要风险因素作为实验数据集。 对收集的关键数据进行预处理,并标准化处理化工反应过程中的数据。对采集数据进行预处理,包括数据去噪与归一化,方便后续的模型构建。

第2阶段:利用相关性分析法选出风险预警因子,包括温度、压力、搅拌速率、流量4种过程参数共计8个点位参数,并划分各个因子的风险阈值,为每个选出的风险预警因子设定明确的风险阈值,形成一套完整的风险评估体系。

第3阶段:构建MHA-ConvLSTM模型:将数据集划分为训练集与测试集,使用训练集参数作为训练样本,输入至预先建立的预测网络模型中进行训练,当满足预测精度要求,则获得最终的MHA-ConvLSTM预测模型。 使用单独的测试集数据对训练好的模型进行评估,评估指标采用了线性回归相关系数R2、均方根误差RMSE 。

第4阶段:对化工反应过程进行风险评估,包括设备故障、操作失误、原料质量波动和外部环境影响等,并预测风险等级。 通过收集和整合历史数据与实时监测信息,提取关键特征,构建化工反应过程风险预警模型,以超前预警反应釜的运行状态,并预测风险态势[20]。

3 算例分析

研究以安徽省某化工企业羧基丁腈胶乳生产为例,验证研究所提的基于MHA-ConvLSTM和多层次模糊综合评价方法对化工生产过程的预警精度。

3.1 数据集构造及预处理

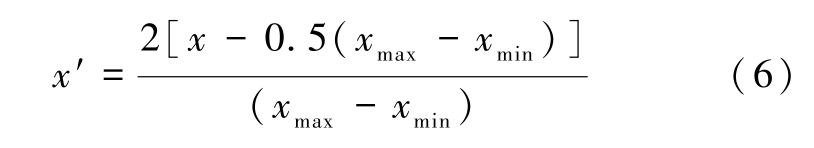

实验数据来源于聚合工艺反应釜的传感器,选取温度、压力、搅拌速率、流量等8个点位参数作为样本数据集,数据采集频率为1 min,采集时长30 d,总计57 600条时序数据。 由于实验数据存在缺失值、异常值及噪声侵扰,需要对现场的原始数据进行预处理,以保证预警模型的训练效率及模型预测的效果。 使用滑动窗口技术来构建连续的子序列,设置步长为1,时间步数为120,生成滑动窗口序列数据,以便对时间序列数据进行局部分析。 滑动窗口创建后,对产生的窗口中的数据进行归一化处理,使其训练数据缩放到[-1,1] 间,以确保模型对不同尺度的数据具有更好的泛化能力,并加速收敛过程。 归一化转换函数方程如式(6)所示。

式(6)中: xmax、xmin分别表示样本最大与最小值; x、x′分别表示当前与归一化后的样本值。

3.2 预警因子筛选

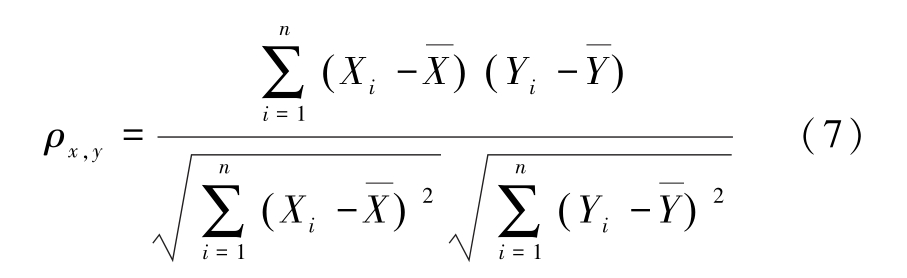

针对样本数据集,利用Pearson相关性分析(Pearson Correlation)法从温度、压力、搅拌速率、流量4种过程参数共计8个点位参数中筛选风险预警因子。 不同参数之间的Pearson相关系数公式如下:

式(7)中: n代表样本个数;  代表X的均值;

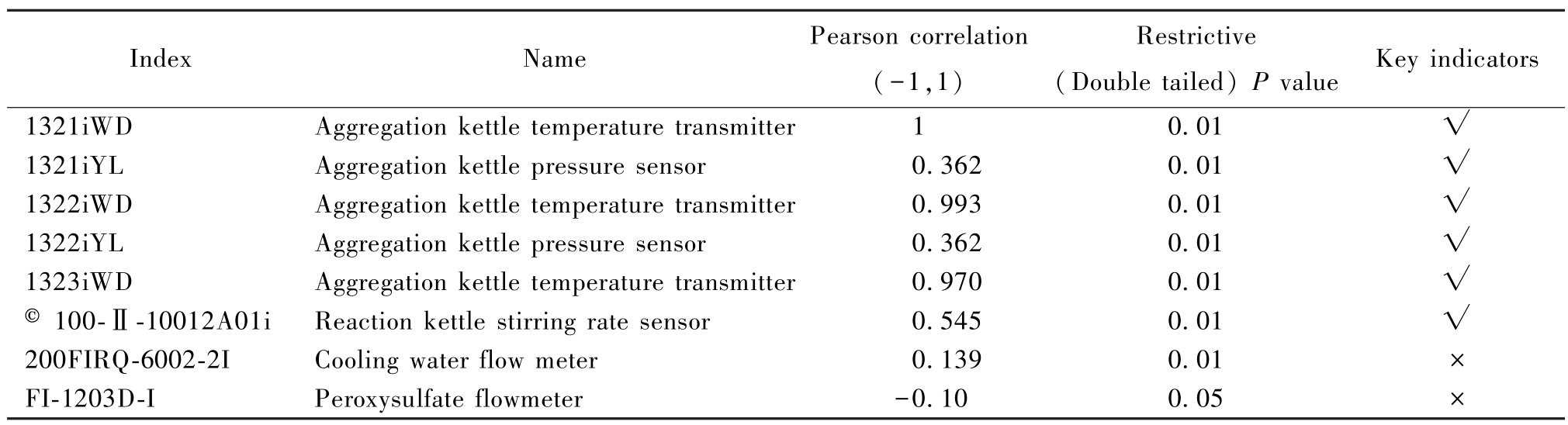

代表X的均值;  代表Y的均值;ρx,y代表Pearson相关系数,其数值不受变量数据的位置和大小影响,绝对值越大说明相关性越高,反之则越弱。 利用SPSS数据统计软件对监测点的风险预警因子过程参数进行相关性分析。 如表2所示,风险预警因子中的前6个参数有较高的指标相关性,因此选择前6个指标作为风险预警因子进行实验。

代表Y的均值;ρx,y代表Pearson相关系数,其数值不受变量数据的位置和大小影响,绝对值越大说明相关性越高,反之则越弱。 利用SPSS数据统计软件对监测点的风险预警因子过程参数进行相关性分析。 如表2所示,风险预警因子中的前6个参数有较高的指标相关性,因此选择前6个指标作为风险预警因子进行实验。

表2 风险因子相关性分析结果

Table 2 Results of risk factor correlation analysis

Index Name Pearson correlation(-1,1)Restrictive(Double tailed) P value Key indicators 1321iWD Aggregation kettle temperature transmitter 1 0.01 √1321iYL Aggregation kettle pressure sensor 0.362 0.01 √1322iWD Aggregation kettle temperature transmitter 0.993 0.01 √1322iYL Aggregation kettle pressure sensor 0.362 0.01 √1323iWD Aggregation kettle temperature transmitter 0.970 0.01 √©100-Ⅱ-10012A01i Reaction kettle stirring rate sensor 0.545 0.01 √200FIRQ-6002-2I Cooling water flow meter 0.139 0.01 ×FI-1203D-I Peroxysulfate flowmeter -0.10 0.05 ×

3.3 预测结果

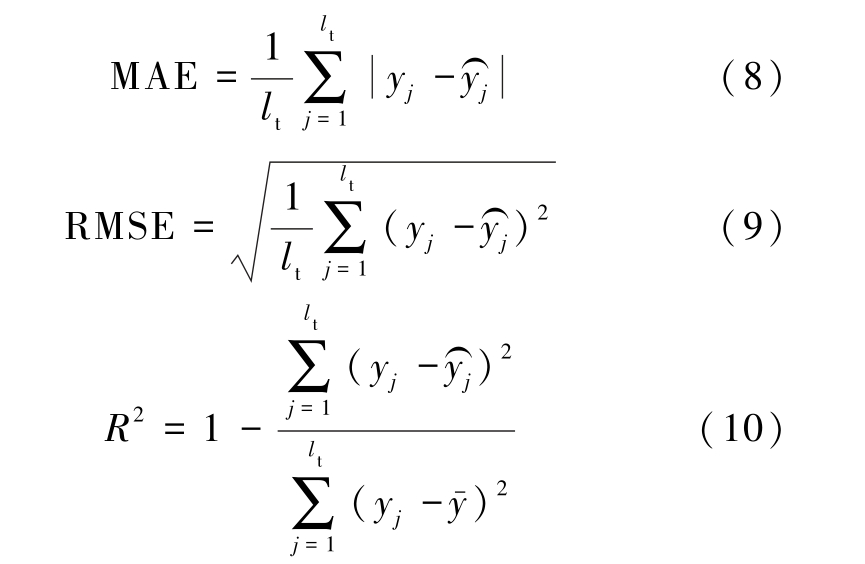

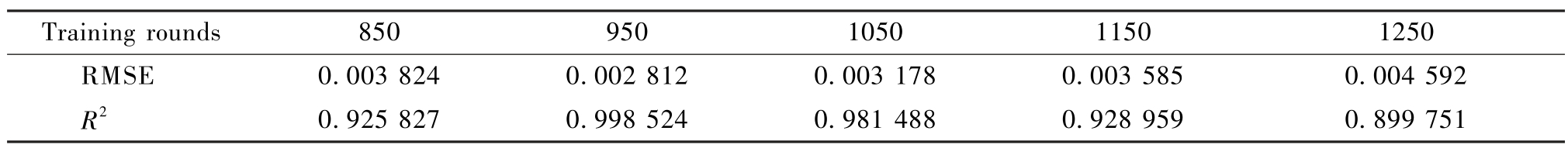

为了验证多头自注意力机制的性能,对比有无MHA层的模型预测效果。 其中对比模型包括LSTM模型、ConvLSTM模型以及MHA-LSTM模型。 在构建LSTM模型时,主要在MHA-ConvLSTM模型的基础上减少了MHA层与Conv层。 ConvLSTM模型减少了MHA层。 MHA-LSTM模型则减少了Conv层。同时,根据回归模型评估指标,采用MAE、RMSE、R2值来衡量模型精度,如式(8)~式(10)。

式(8)~式(10)中:lt为测试集样本数量; y- 为测试集目标变量均值;MAE、RMSE值越小,R2值越大,表示预测精度越高。

结果如表3所示,ConvLSTM模型与LSTM模型在融合MHA机制后,预测结果的MAE、RMSE及R2数据均得到优化。 其中,MHA-ConvLSTM模型的MAE仅为0.002 362,RMSE仅为0.002 726, R2仅为0.997 948,明显优于其余模型。

表3 注意力机制的性能对比

Table 3 Performance Comparison of Attention Mechanisms

No. Category Model MAE RMSE R2 1 MHA mechanism MHA-ConvLSTM 0.002 362 0.002 726 0.997 948 2 MHA mechanism MHA-LSTM 0.003 689 0.060 737 0.981 352 3 Deep Network ConvLSTM 0.006 095 0.006 656 0.989 756 4 Deep Network LSTM 0.020 719 0.143 944 0.979 090

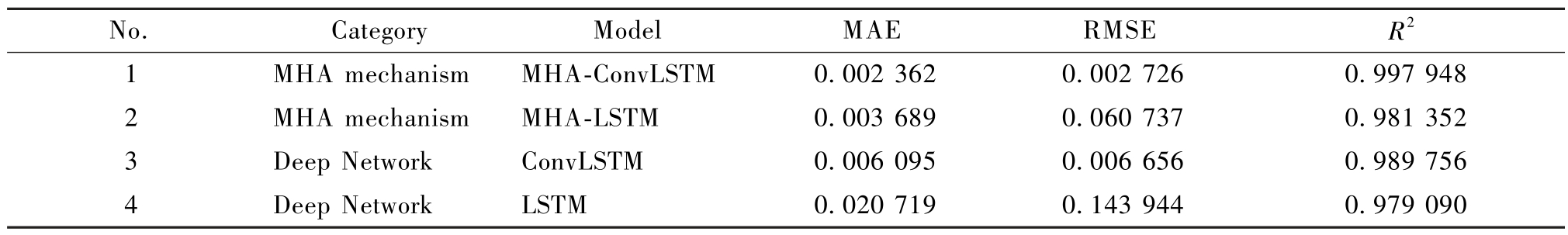

研究继续验证不同训练迭代次数下的MHAConvLSTM模型性能,采用RMSE与R2作为评价指标,性能评价结果如表4所示。

表4 不同训练迭代次数下的MHA-ConvLSTM 模型性能

Table 4 Performance of MHA ConvLSTM model under different training iterations

Training rounds 850 950 1050 1150 1250 RMSE 0.003 824 0.002 812 0.003 178 0.003 585 0.004 592 R2 0.925 827 0.998 524 0.981 488 0.928 959 0.899 751

由表4可知,MHA-ConvLSTM模型的性能在迭代次数为950时达到最优值,其中,RMSE值仅为0.002 812, R2高达0.998 524。

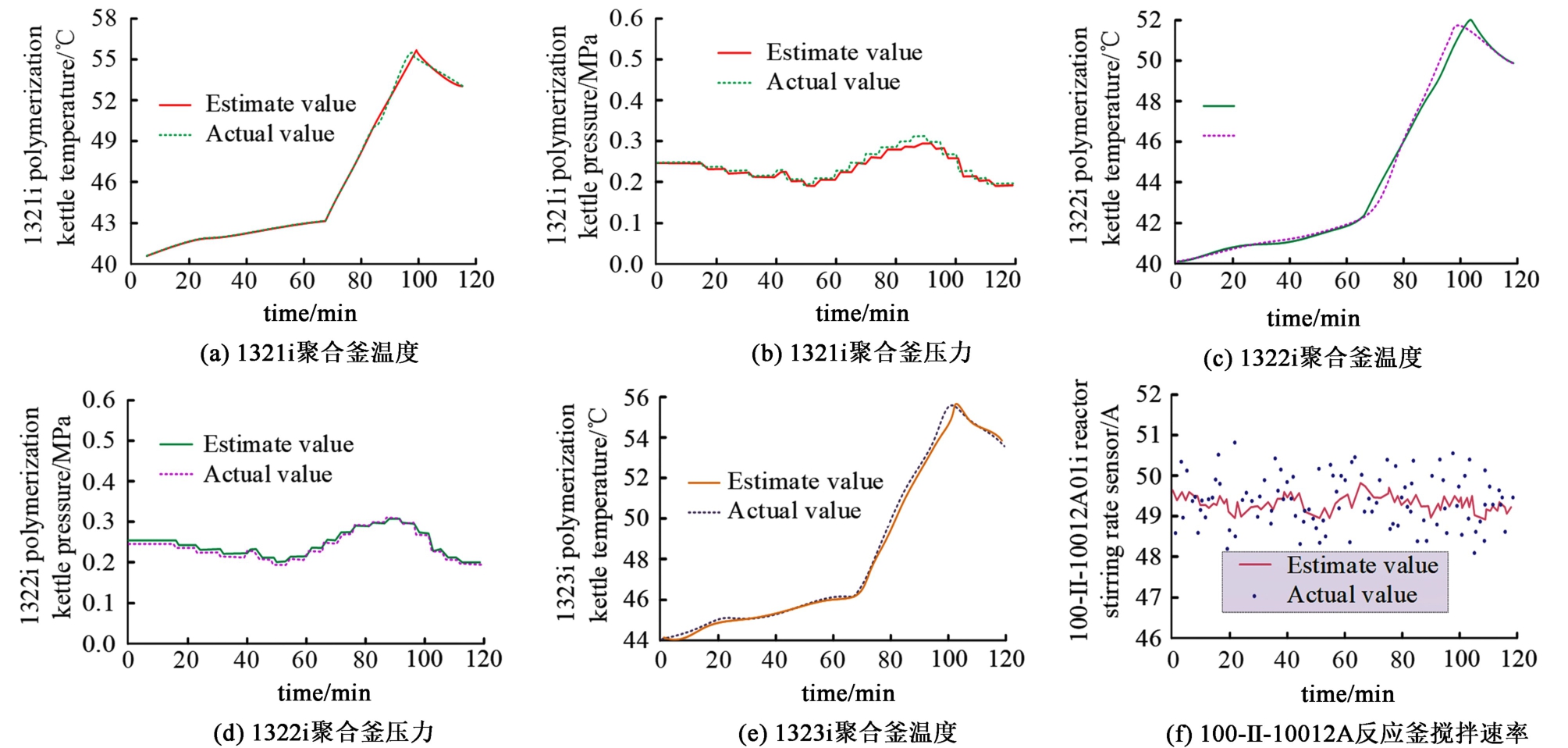

基于MHA-ConvLSTM预测模型对6组风险预警因子过程参数进行预测,结果如图3所示。从图3中可以看出,MHA-ConvLSTM模型针对6组风险预警因子过程参数的预测值与真实值均相接近。 说明该预警模型具有显著的预测性能优势。

图3 MHA-ConvLSTM模型预测结果图

Fig.3 Prediction results of MHA ConvLSTM model

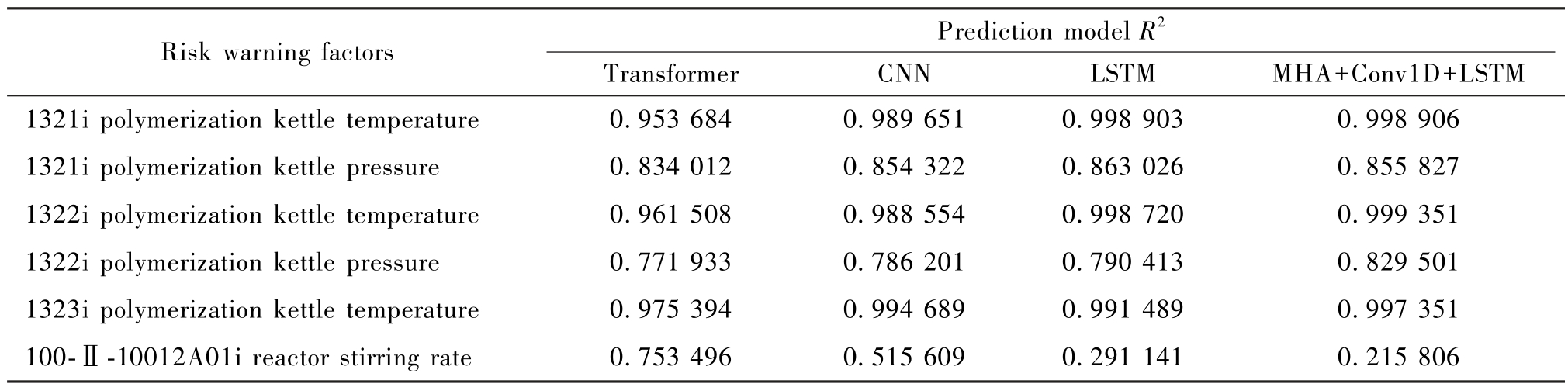

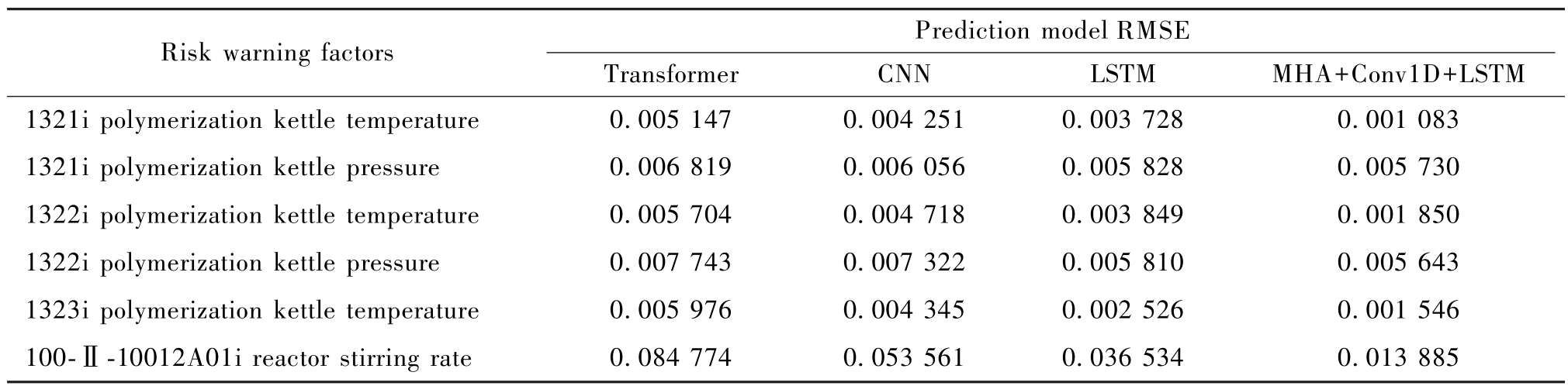

为了进一步评估MHA-ConvLSTM模型的性能,选择3个典型模型Transformer模型、CNN模型、LSTM模型进行对照实验。 分别用4种模型对上述6组风险预警因子进行预测,采用RMSE和R2作为评价指标来衡量模型预测精度。

4 种模型的RMSE和R2变化如表5和表6所示。在6个风险预警因子的预测中,MHA-ConvLSTM模型的R2值均较高, RMSE值均低于其余3种模型。在1321i聚合釜温度对比中,MHA+Conv1D+LSTM的R2高达0.998 906,RMSE值仅为0.001 083。 其中反应釜搅拌速率的模型R2不如其他组数表现得好,这是由于其数据容易受到噪声影响,特征学习能力较差,但其具有较低的RMSE值,说明预测误差较小,满足实际预测需求。 综上所述,MHA-Conv-LSTM模型在特征学习方面表现更好,对化工过程风险因子参数表现出更好的预测能力。

表5 不同模型的R2 值

Table 5 R2

values of different models

Risk warning factors Prediction model R2 Transformer CNN LSTM MHA+Conv1D+LSTM 1321i polymerization kettle temperature 0.953 684 0.989 651 0.998 903 0.998 906 1321i polymerization kettle pressure 0.834 012 0.854 322 0.863 026 0.855 827 1322i polymerization kettle temperature 0.961 508 0.988 554 0.998 720 0.999 351 1322i polymerization kettle pressure 0.771 933 0.786 201 0.790 413 0.829 501 1323i polymerization kettle temperature 0.975 394 0.994 689 0.991 489 0.997 351 100-Ⅱ-10012A01i reactor stirring rate 0.753 496 0.515 609 0.291 141 0.215 806

表6 不同模型的 RMSE 值

Table 6 RMSE values of different models

Risk warning factors Prediction model RMSE Transformer CNN LSTM MHA+Conv1D+LSTM 1321i polymerization kettle temperature 0.005 147 0.004 251 0.003 728 0.001 083 1321i polymerization kettle pressure 0.006 819 0.006 056 0.005 828 0.005 730 1322i polymerization kettle temperature 0.005 704 0.004 718 0.003 849 0.001 850 1322i polymerization kettle pressure 0.007 743 0.007 322 0.005 810 0.005 643 1323i polymerization kettle temperature 0.005 976 0.004 345 0.002 526 0.001 546 100-Ⅱ-10012A01i reactor stirring rate 0.084 774 0.053 561 0.036 534 0.013 885

3.4 风险预警结果分析

根据化工企业实际生产情况,并通过专家讨论确定单风险预警因子的预警阈值的界限,根据危险度评价法,确定每个等级对应的分值分别为0、2、5和10分(如表7所示)。

表7 单一风险预警因子风险分类表

Table 7 Risk classification for single risk warning factors

Risk classification threshold Hazard score Di Risk level Ci ≥100% 10 Ⅰ (High)60% ≤Ci < 100% 5 Ⅱ (Middle)20% ≤Ci < 60% 2 Ⅲ (Lower)Ci ≤20% 0 Ⅳ (Low)

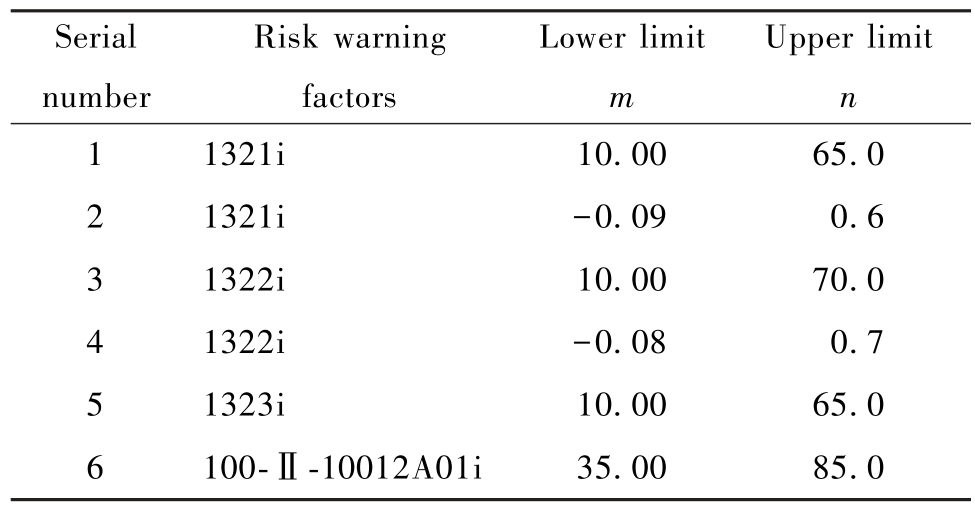

MHA-ConvLSTM模型预测得到了6个风险预警因子的预测值,根据公式4和系统设置的参数阈值(如表8所示),计算每个风险预警因子的危险性指标Ci和对应的Di 。

表8 风险预警因子参数阈值

Table 8 Risk warning factor parameter threshold

Serial number Risk warning factors Lower limit m Upper limit n 1 1321i 10.00 65.0 2 1321i -0.09 0.6 3 1322i 10.00 70.0 4 1322i -0.08 0.7 5 1323i 10.00 65.0 6 100-Ⅱ-10012A01i 35.00 85.0

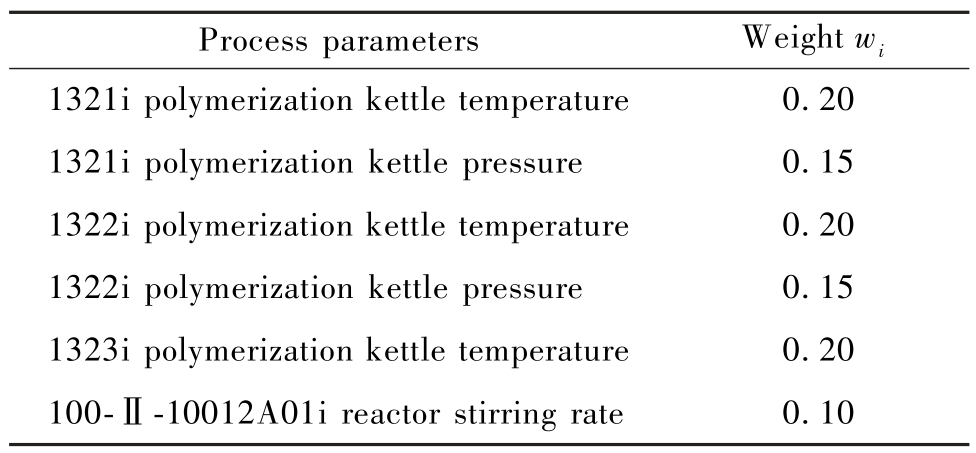

针对合成橡胶工艺危险化学品的理化性质及聚合釜工序装置的工作数据,邀请化工专家、安全工程师、仪表工程师以及工艺工程师和化工企业实际操作人员对化工过程关键风险预警因子的重要程度进行打分,利用层次分析法确定各风险预警因子的权重wi (如表9所示)。

表9 风险预警因子权重系数表

Table 9 Weight coefficient of risk warning factors

Process parametersWeight wi 1321i polymerization kettle temperature 0.20 1321i polymerization kettle pressure 0.15 1322i polymerization kettle temperature 0.20 1322i polymerization kettle pressure 0.15 1323i polymerization kettle temperature 0.20 100-Ⅱ-10012A01i reactor stirring rate 0.10

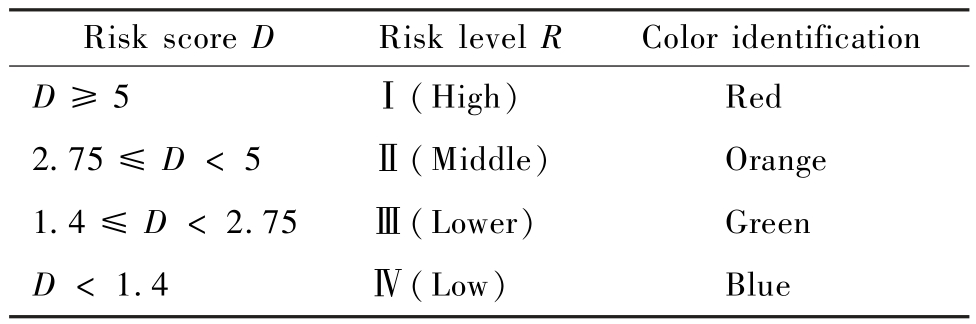

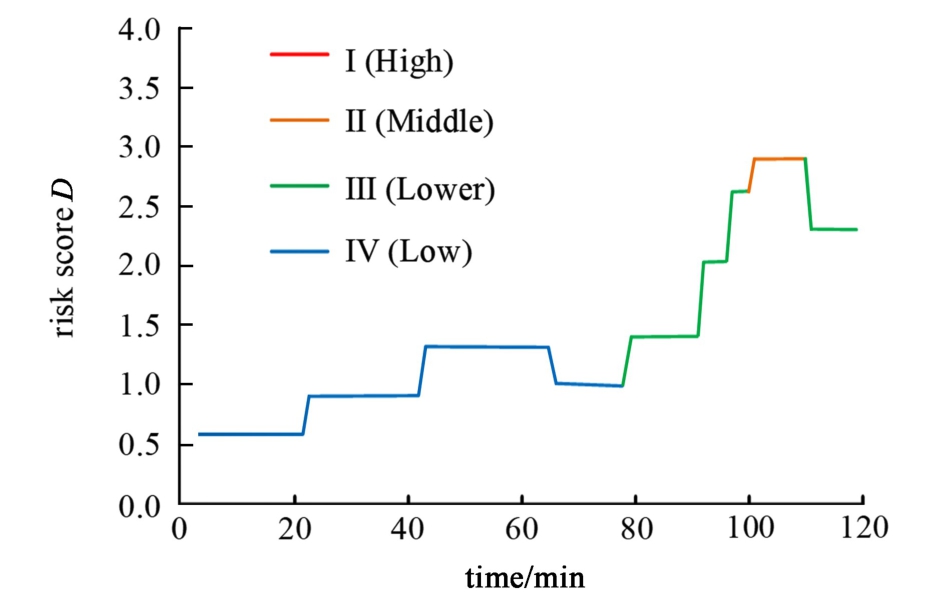

依据式(5)求出危险性分值D ;参考历史数据及专家判断设定各风险等级的预警阈值的界限(如表10所示),并评估D所对应的风险等级R,将来自测试集预测的120条的危险性分值D绘制在1条线上,得到未来120 min内的风险等级预测图,如图4所示。

表10 多参数风险分级对照表

Table 10 Comparison of multi parameter risk grading

Risk score D Risk level R Color identification D ≥5 Ⅰ(High) Red 2.75 ≤D < 5 Ⅱ(Middle) Orange 1.4 ≤D < 2.75 Ⅲ(Lower) Green D < 1.4 Ⅳ(Low) Blue

图4 预警因子的风险等级预测结果

Fig.4 Risk level prediction results of warning factors

图4 显示从80 min开始风险等级开始不断攀升,101 min时风险等级达到中级。 对比现场DCS系统,从80到91 min,1321i、1322i、1323i 3个聚合釜中温度异常升高,且1321i聚合釜和1322i聚合釜压力值升高,在91 min时压力值达到极大值,对应危险性分值出现阶跃。 此后,虽然1321i和1322i压力值缓慢下降,但1321i、1322i和1323i温度持续上升,且1323i和1321i温度分别在97和101 min时触发上限报警,对应危险性分值出现阶跃,且在101 min时风险等级由Ⅲ级升至Ⅱ级,与现场安全工程师沟通后确认此时企业操作人员采取适当措施,防止了风险等级继续上升。

4 结论

构建MHA-ConvLSTM参数预警模型,并采用了多层次风险综合评估法,共同应用于化工反应数据的特征提取、超前预测以及风险水平评估,研究得出以下结论。

(1)证明了MHA-ConvLSTM模型应用于预测化工过程参数的可行性。 证明了融合多头自注意力机制的模型可有效降低噪声干扰对模型性能的影响,在提取特征时能够更好地泛化,降低了过拟合的风险,能够适应化工过程长序列数据的预测处理场景。 在特定条件下,与基线Transformer、CNN、LSTM模型相比,MHA-ConvLSTM模型具有更高的预测精度。 在6个风险预警因子的预测中,MHA-ConvLSTM模型的R2值均较高,最高达到了0.999 351,明显高于其余模型。 同时,该模型的RMSE值最低仅为0.001 083,均低于其余模型。

(2)针对化工风险评估中的风险等级量化问题,利用多层次模糊综合评估法,实现了化工过程风险信息的可视化表征,有一定的实际利用价值。

[1] 陈文静, 代长春, 党亚固, 等. 基于DA-CycleGAN 的化工过程多工况故障诊断方法[J]. 过程工程学报, 2024, 24(5):618-626 CHEN Wenjing, DAI Changchun, DANG Yagu, et al. Fault diagnosis based on DA-CycleGAN for multimode chemical processes[J]. The Chinese Journal of Process Engineering, 2024, 24(5): 618-626(in Chinese)

[2] BENSON C, ARGYROPOULOS C D, DIMOPOULOS C, et al.Safety and risk analysis in digitalized process operations warning of possible deviating conditions in the process environment t[J].Process Safety and Environmental Protection, 2021, 149:750-757

[3] ONG H T, SAMSUDIN H, SOTO-VALDEZ H. Migration of endocrine-disrupting chemicals into food from plastic packaging materials: An overview of chemical risk assessment, techniques to monitor migration, and international regulations[J]. Critical Reviews in Food Science and Nutrition, 2022, 62(4): 957-979

[4] 刘晋, 程彦斌, 齐东川, 等. 基于支持向量机的化工工艺安全评价模型构建及优化研究[J]. 中国安全生产科学技术,2022, 18(12): 154-161 LIU Jin, CHENG Yanbin, QI Dongchuan, et al. Research on construction and optimization of chemical process safety evaluation model based on support vector machine[J]. Journal of Safety Science and Technology, 2022, 18(12): 154-161(in Chinese)

[5] 江华亮, 尹勤, 任翔宇, 等. 化工园区有毒有害气体预警体系扩散途径识别与监控[J]. 环境污染与防治, 2024, 46(6): 784-788 JIANG Hualiang, YIN Qin, REN Xiangyu, et al. Identification and monitoring of dispersion pathways in the early warning system for toxic and hazardous gases in chemical parks[J]. Environmental Pollution & Control, 2024, 46(6): 784-788(in Chinese)

[6] 袁壮, 凌逸群, 杨哲, 等. 基于TA-ConvBiLSTM 的化工过程关键工艺参数预测[J]. 化工学报, 2022, 73(1): 342-351 YUAN Zhuang, LING Yiqun, YANG Zhe, et al. Critical parameters prediction based on TA-ConvBiLSTM for chemical process[J]. CIESC Journal, 2022, 73(1): 342-351(in Chinese)

[7] 林扬, 何亚东, 袁壮, 等. 基于PCA-SVDD 的化工过程异常工况检测[J]. 过程工程学报, 2022, 22(7): 970-978 LIN Yang, HE Yadong, YUAN Zhuang, et al. Abnormal condition detection in chemical process based on PCA-SVDD[J]. The Chinese Journal of Process Engineering, 2022, 22(7): 970-978(in Chinese)

[8] 朱喜平. 大型石油储库全寿命周期风险管控一体化平台研发[J]. 油气储运, 2023, 42(10): 1175-1183 ZHU Xiping. Research and development of integrated life cycle risk management and control platform for large petroleum storage depot [J]. Oil & Gas Storage and Transportation, 2023, 42(10): 1175-1183(in Chinese)

[9] 周劲, 魏东, 袁银江, 等. QHSE 体系审核数据分析与预警机制的建立[J]. 石油与天然气化工, 2022, 51(5): 139-144 ZHOU Jin, WEI Dong, YUAN Yinjiang, et al. QHSE system audit data analysis and early warning mechanism establishment[J]. Chemical Engineering of Oil & Gas, 2022, 51(5): 139-144(in Chinese)

[10] 陈樑, 朱君烨, 金龙, 等. 时序数据分析的复杂化工过程异常智能溯源研究[J]. 安全与环境学报, 2024, 24(3):942-951 CHEN Liang, ZHU Junye, JIN Long, et al. Research on intelligent traceability of abnormalities in complex chemical processes based on time series data analysis[J]. Journal of Safety and Environment, 2024, 24(3): 942-951(in Chinese)

[11] 肖宗朕, 杜浩飞, 王勇, 等. 基于ConvLSTM 的风机轴承寿命预测[J]. 组合机床与自动化加工技术, 2024(6): 161-165, 170 XIAO Zongzhen, DU Haofei, WANG Yong, et al. Prediction of fan bearing life based on ConvLSTM[J]. Modular Machine Tool& Automatic Manufacturing Technique, 2024(6): 161-165,170(in Chinese)

[12] 邓丽, 潘永杰, 王琦. 基于卷积LSTM 的混凝土裂缝图像识别技术[J]. 铁道建筑, 2024, 64(4): 11-18 DENG Li, PAN Yongjie, WANG Qi. Concrete crack image recognition technology based on convolutional LSTM[J]. Railway Engineering, 2024, 64(4): 11-18(in Chinese)

[13] MEN J, CHEN G, ZENG T. Multi-hazard coupling effects in chemical process industry: Part I: Preliminaries and mechanism[J]. IEEE Systems Journal, 2023, 17(1): 1626-1636

[14] GUO M, CAI J, LIU Z, et al. PCT: Point cloud transformer[J]. Computational Visual Media, 2021, 7(2): 187-199

[15] 吕超, 朱雪阳, 丁忠林, 等. 基于5G 与CNN 的智能电网稳定性预测[J]. 计算机系统应用, 2021, 30(7): 158-164 LYU Chao, ZHU Xueyang, DING Zhonglin, et al. Stability prediction of smart grid based on 5G and CNN[J]. Computer Systems & Applications, 2021, 30(7): 158-164(in Chinese)

[16] 曾国治, 魏子清, 岳宝, 等. 基于CNN-RNN 组合模型的办公建筑能耗预测[J]. 上海交通大学学报, 2022, 56(9):1256-1261 ZENG Guozhi, WEI Ziqing, YUE Bao, et al. Energy consumption prediction of office buildings based on CNN-RNN combined model[J]. Journal of Shanghai Jiao Tong University, 2022, 56(9): 1256-1261(in Chinese)

[17] 陈波杰, 蔡乐才, 刘星, 等. 一种优化LSTM 神经网络模型的预测方法[J]. 四川轻化工大学学报(自然科学版), 2022,35(5): 78-86 CHEN Bojie, CAI Lecai, LIU Xing, et al. A prediction method for optimizing LSTM neural network model[J]. Journal of Sichuan University of Science & Engineering (Natural Science Edition), 2022, 35(5): 78-86(in Chinese)

[18] 秦文虎, 陈溪莹. 基于长短时记忆网络的水质预测模型研究[J]. 安全与环境学报, 2020, 20(1): 328-334 QIN Wenhu, CHEN Xiying. Water quality forecast and prediction model based on long-and short-term memory network[J].Journal of Safety and Environment, 2020, 20(1): 328-334(in Chinese)

[19] 杨玲玲. 基于AHP-模糊综合评价法的化工企业职业危害评价[J]. 中北大学学报(自然科学版), 2019, 40 (6):554-558 YANG Lingling. Evaluation occupational hazards in the chemical companies based on analytic hierarchy process-fuzzy mathematics comprehensive evaluation method[J]. Journal of North University of China (Natural Science Edition), 2019, 40(6): 554-558(in Chinese)

[20] 王子宗, 索寒生, 赵学良. 数字孪生智能乙烯工厂研究与构建[J]. 化工学报, 2023, 74(3): 1175-1186 WANG Zizong, SUO Hansheng, ZHAO Xueliang. Research and construction of digital twin intelligent ethylene plant[J]. CIESC Journal, 2023, 74(3): 1175-1186(in Chinese)