化学品与环境

印染废水成分复杂、色度高、毒性高且可生化性低[1,2],排放到水体中不仅会给水体环境生态平衡带来破坏,还危害着人类的健康。因此,处理印染废水对环境保护具有重要意义。膜分离技术作为一种高效分离技术,因为具有能耗低、操作简单、分离效率高、环境友好等优点[3],广泛应用于水处理领域。但膜分离技术只有截留和过滤作用,并不具有彻底降解有机污染物的能力。高级氧化技术(AOPs)可以产生强氧化性的自由基,如超氧阴离子自由基![]() 单线态氧分子(1O2)、羟基自由基(·OH)以及硫酸根自由基

单线态氧分子(1O2)、羟基自由基(·OH)以及硫酸根自由基![]() 等[4],从而将有机污染物彻底矿化为CO2和H2O。与·OH相比,

等[4],从而将有机污染物彻底矿化为CO2和H2O。与·OH相比,![]() 具有更高的氧化还原电位(E0=2.5~3.1 V vs NHE)[5]、更广泛的pH适应范围(4.0~9.0)[6]和更长的半衰期(30~40 μs)[7,8]等优点。近年来研究者将基于

具有更高的氧化还原电位(E0=2.5~3.1 V vs NHE)[5]、更广泛的pH适应范围(4.0~9.0)[6]和更长的半衰期(30~40 μs)[7,8]等优点。近年来研究者将基于![]() 的高级氧化技术(SR-AOPs)和膜分离技术相耦合形成催化分离膜用于去除有机污染。如Fan等[9]制备了CoFe2O4修饰的平板陶瓷膜,在死端过滤下,通过活化过一硫酸盐(PMS)降解氧氟沙星(OFX),20 min对OFX的去除效率可达到100%。基于SR-AOPs的催化分离膜弥补了膜分离技术无法降解有机污染物的缺陷,能够实现对有机污染物的高效去除。

的高级氧化技术(SR-AOPs)和膜分离技术相耦合形成催化分离膜用于去除有机污染。如Fan等[9]制备了CoFe2O4修饰的平板陶瓷膜,在死端过滤下,通过活化过一硫酸盐(PMS)降解氧氟沙星(OFX),20 min对OFX的去除效率可达到100%。基于SR-AOPs的催化分离膜弥补了膜分离技术无法降解有机污染物的缺陷,能够实现对有机污染物的高效去除。

设计和制备基于SR-AOPs的催化分离膜的关键是选择高活性的催化层材料。金属氧化物因具有较高的PMS活化效率、二次污染小、无需能源输入等优点被广泛研究[10]。目前,常见的金属氧化物有CuO、Co3O4等。虽然Co是活化PMS最有效的催化剂,但是Co毒性高,Co离子浸出会对水环境产生危害。CuO低毒无害、对PMS催化活性高,并且可以在较为温和的条件下活化过氧二硫酸盐(PDS)/PMS产生![]() 和·OH[11]。Wei等[12]制备了CuO纳米片用于活化PMS研究对4-氯酚(4-CP)降解效果,发现在pH为3~10的环境下,5 min时可完全降解4-CP。因此选用CuO作为催化材料制备成催化分离膜不仅可以实现对污染物的截留而且能够活化PMS高效去除水中的有机污染物。

和·OH[11]。Wei等[12]制备了CuO纳米片用于活化PMS研究对4-氯酚(4-CP)降解效果,发现在pH为3~10的环境下,5 min时可完全降解4-CP。因此选用CuO作为催化材料制备成催化分离膜不仅可以实现对污染物的截留而且能够活化PMS高效去除水中的有机污染物。

本文采用沉淀法合成CuO纳米片,通过抽滤和高压固定使催化功能层与膜基底结合,制备出CuO催化分离膜,以亚甲基蓝(MB)为目标有机污染物探究催化分离膜活化PMS能力及对MB的降解效率。

1.1 主要仪器与试剂

JSM-6260LV型扫描电子显微镜(日本电子株式会社);D8 Advance型X-射线衍射仪(德国布鲁克公司);DF-101S型集热式恒温加热磁力搅拌器(巩义市予华仪器有限公司);SX2-4-10NP型箱式电阻炉(上海一恒科学仪器有限公司);PrecisaXB120A型电子分析天平(上海精密仪器仪表有限公司);78-1型磁力搅拌器(江苏荣华仪器制造有限公司);孔径0.22 μm纤维素滤膜(CA,上海市新亚净化器械厂);AP16010684型AP-01P真空泵(天津奥特塞恩斯仪器有限公司);v-1000型可见分光光度计(上海翱艺仪器有限公司)。

过硫酸氢钾(PMS,分析纯,上海阿拉丁生化科技股份有限公司);亚甲基蓝(MB)、苯酚(phenol)(分析纯,山东西亚化学工业有限公司);氢氧化钠(NaOH)、三水硝酸铜(Cu(NO3)2·3H2O)、氯化钠(NaCl)、碳酸氢钠(NaHCO3)、硝酸钠(NaNO3)、硝酸钾(KNO3)、腐殖酸(HA)、叔丁醇(TBA)(分析纯,天津市大茂化学试剂厂);对苯醌(p-BQ,分析纯,美国Maya Geagent公司);糠醇(FFA,分析纯,国药集团化学试剂有限公司);甲醇(MeOH,分析纯,天津市富宇精细化工有限公司)。

1.2 CuO催化分离膜的制备

称取7.248 g Cu(NO3)2·3H2O溶解于40 mL去离子水中。滴加30 mL NaOH溶液,在90 ℃下搅拌2 h。离心、洗涤后得到的沉淀物在400 ℃下煅烧2 h,升温速率为5 ℃/min,煅烧结束后冷却至室温,经研磨得到CuO纳米片粉末。称取 0.1 g CuO纳米片粉末均匀分散于20 mL去离子水中,通过抽滤和加压固定的方式使CuO负载于纤维素滤膜上,制成CuO纳米片催化分离膜。

1.3 MB的降解实验

CuO催化分离膜对MB降解性能的测试实验在室温(25±2) ℃条件下进行,取200 mL(20 mg/L)MB溶液,向溶液中加入浓度为0.5 mol/L的PMS溶液,形成含有0.5 mmol/L PMS的MB原水样。使用CuO催化分离膜,在操作压力为5×10-3 MPa下,过滤处理MB原水样,并在一定时间间隔取处理后的水样,用可见分光光度计测定MB的浓度。

2.1 CuO的表征分析

通过XRD对CuO晶体结构进行分析,结果如图1a所示。该实验方法制备的CuO样品在2θ为32.520°、35.553°、38.730°、46.308°、48.761°、51.345°、53.411°、58.315°、61.569°、66.227°、68.140°、72.414°和75.232°处的峰分别归属于CuO的(110)、(-111)、(111)、(-112)、(-202)、(112)、(020)、(202)、(-113)、(-311)、(220)、(311)和(-222)晶面。与CuO标准卡(JCPDS 05-0661)高度吻合,未发现明显的杂质峰,证明成功制备了纯度较高的CuO。

图1 CuO的XRD图谱(a)和CuO纳米片的SEM图(b)

Fig.1 XRD spectrum of CuO(a) and SEM image of CuO nanosheets(b)

利用SEM观察CuO形貌,结果如图1b所示。CuO呈现出厚度约为30 nm、大小300~1 000 nm之间的不规则的纳米片状结构,这种形貌有利于暴露出更多的活性位点,提高催化效率。

2.2 CuO催化分离膜催化性能研究

2.2.1 CuO催化分离膜纯水通量的考察

图2为不同CuO负载量的催化分离膜的纯水通量-压力曲线。不同催化剂负载量的CuO催化分离膜的纯水通量均与压力呈线性正相关,说明催化分离膜膜孔是不可压缩的。CuO催化分离膜在操作压力为5×10-3MPa条件下,当CuO负载量从15.92 g/m2增加到79.58 g/m2,纯水通量从1518 L/(m2·h)下降至457 L/(m2·h),这是因为堆叠的CuO纳米片将纤维素膜基底的膜孔覆盖,导致纯水通量下降。因此,选择负载量为79.58 g/m2的催化分离膜进行后续实验。

图2 CuO催化分离膜的纯水通量曲线

Fig.2 Pure water flux curve of CuO catalytic separation membrane

2.2.2 CuO催化分离膜对MB的降解性能测试

如图3所示,CuO催化分离膜在没有PMS存在的情况下,在前1 min对MB的去除率可达60%,在2 min后对MB的去除效果迅速降低。在前1 min对MB的去除效果是因为CuO催化分离膜自身的吸附作用,经过4 min达到吸附平衡后,去除率迅速降低,说明单独依靠CuO催化分离膜的过滤筛分功能无法去除MB。仅有PMS的情况下,纤维素膜在前1 min对MB的去除率为40%,在1 min后迅速下降,在10 min时仅有8%的MB被去除,说明PMS自身的氧化能力较弱,无法直接氧化分解MB。在PMS辅助下,当催化分离膜的CuO负载量为15.92 g/m2时,运行10 min后对MB的去除率达到95%以上。当催化分离膜CuO负载量为79.58 g/m2时,运行10 min后对MB的去除率接近99%。证明了在PMS的辅助下CuO催化分离膜催化效果良好。

图3 不同体系对亚甲基蓝去除性能的影响

Fig.3 Effect of different systems on the removal performance of methylene blue

2.3 各反应条件参数对CuO催化分离膜催化性能的影响

2.3.1 CuO催化剂负载量的影响

由图4可以观察到,CuO催化分离膜对MB的去除率与其负载量呈正相关。随着CuO负载量增加,CuO催化分离膜对MB的去除率在 10 min内从95.47%上升至98.86%。CuO催化分离膜的负载量决定了活性位点数量,较低负载量下MB去除率有所降低,其原因是过低的负载量不能提供充足的活性位点,导致MB不能被充分的降解。较高负载量可以提供更多的活性位点,促进ROS的生成,对污染物具有更高的去除能力。

图4 CuO催化分离膜负载量对MB去除的影响

Fig.4 Effect of CuO catalytic separation membrane loading on MB removal

2.3.2 PMS浓度的影响

如图5所示,当PMS浓度从0.17 mmol/L增加到0.33和0.50 mmol/L,在10 min时,CuO催化分离膜对MB的去除率从92.18%提升到97.45%和98.86%,这是因为随着向体系引入的PMS浓度越高,CuO活化PMS产生的ROS越多,催化分离膜对MB的去除率提高。但当PMS浓度进一步增加到0.67和1.00 mmol/L时,催化分离膜对MB的去除率增加不明显,这是因为PMS浓度过大时,会瞬间产生大量自由基,发生自由基自淬灭反应[13]而引起MB去除率下降。因此,综合考虑选用0.5 mmol/L PMS作为最佳条件。

图5 过一硫酸盐浓度对MB去除的影响

Fig.5 Effect of peroxymonosulfate concentration on MB removal

2.3.3 压力的影响

如图6所示,当操作压力从0.005 MPa增加到0.010 MPa时,CuO催化分离膜对MB的去除率可达到99.22%。但当操作压力继续增加,去除率反而下降。这是由于压力增加,流速加快,水力停留时间缩短,MB不能与CuO活化PMS产生的ROS充分接触,导致催化分离膜对MB的去除率降低。

图6 压力对MB去除的影响

Fig.6 Effect of pressure on MB removal

2.3.4 溶液初始pH的影响

如图7所示,在pH为3~12之间,CuO催化分离膜对MB的去除率均达98%以上,说明CuO催化分离膜具有较宽的pH适用范围。在酸性条件下,带正电荷的铜离子与带负电荷的PMS之间的静电吸引作用有利于铜离子活化PMS。但是当pH过低,溶液中H+浓度过高,H+与CuO催化分离膜发生蚀刻作用,使活性位点损失。导致MB去除率下降。其次,在酸性条件下,PMS所具有的O—O键与H+形成强氢键[14],影响催化分离膜对MB的去除效果。在碱性条件下,PMS主要以![]() 形式存在,

形式存在,![]() 与带正电荷的MB的静电吸引作用有利于MB的快速降解。

与带正电荷的MB的静电吸引作用有利于MB的快速降解。

图7 水样pH对MB去除的影响

Fig.7 Effect of water sample pH on MB removal

2.4 催化机理的探究

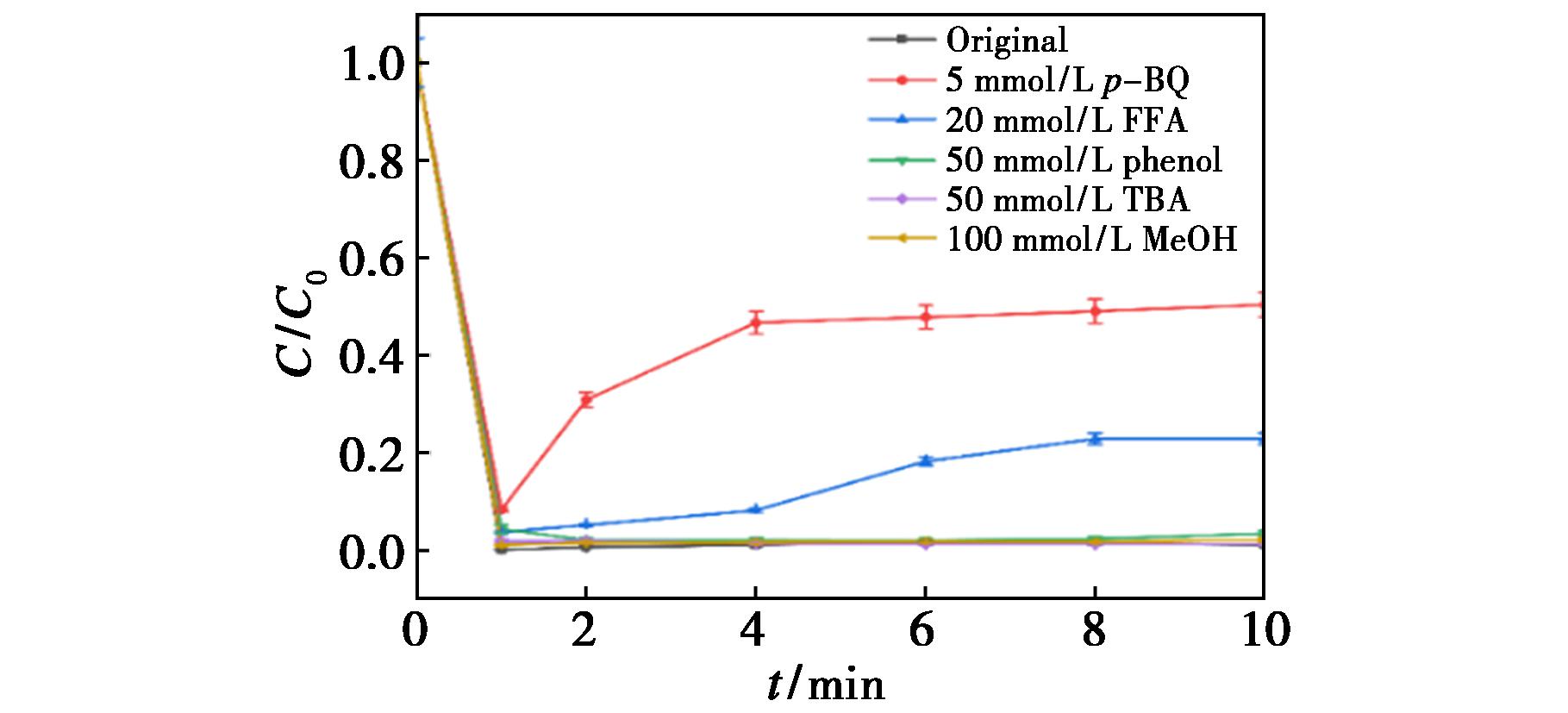

如图8所示,以p-BQ、FFA、phenol、TBA、MeOH分别作为![]() 表面自由基、·OH以及

表面自由基、·OH以及![]() 的猝灭剂,探究去除MB过程中起主要作用的ROS。当向体系中加入100 mmol/L的MeOH和50 mmol/L的TBA和phenol时,对MB的去除率没有明显的抑制效果,说明·OH、表面自由基及游离态的

的猝灭剂,探究去除MB过程中起主要作用的ROS。当向体系中加入100 mmol/L的MeOH和50 mmol/L的TBA和phenol时,对MB的去除率没有明显的抑制效果,说明·OH、表面自由基及游离态的![]() 并不是去除MB主要的ROS。而当向体系中引入5 mmol/L的p-BQ与20 mmol/L的FFA时,MB的去除率分别下降了49.23%与21.75%,这说明

并不是去除MB主要的ROS。而当向体系中引入5 mmol/L的p-BQ与20 mmol/L的FFA时,MB的去除率分别下降了49.23%与21.75%,这说明![]() 是去除MB的主要ROS。这一机理研究结果与Wang等[15]的研究结果一致。据其研究,以TEMP作为自由基捕获剂进行电子顺磁共振分析(EPR),发现在PMS/CuO-3体系中检测到了TEMP-1O2的强三重态信号(1∶1∶1)特征峰,表明PMS/CuO-3体系中产生了1O2,并作为有机污染物非自由基降解途径中的主要反应物种。

是去除MB的主要ROS。这一机理研究结果与Wang等[15]的研究结果一致。据其研究,以TEMP作为自由基捕获剂进行电子顺磁共振分析(EPR),发现在PMS/CuO-3体系中检测到了TEMP-1O2的强三重态信号(1∶1∶1)特征峰,表明PMS/CuO-3体系中产生了1O2,并作为有机污染物非自由基降解途径中的主要反应物种。

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

intermediates![]() CO2+H2O

CO2+H2O

(9)

图8 自由基捕获实验曲线

Fig.8 Experimental curves of free radical capture

根据上述淬灭实验结果,可以推测催化分离膜去除MB的主要过程。PMS和MB附着到CuO表面,PMS与CuO形成![]() 复合物(式(1)),之后通过电子转移生成的Cu(Ⅰ)—OH(式(2))与附着在CuO表面的PMS反应生成

复合物(式(1)),之后通过电子转移生成的Cu(Ⅰ)—OH(式(2))与附着在CuO表面的PMS反应生成![]() 式(3)),然后生成少量的·OH和

式(3)),然后生成少量的·OH和![]() 被氧化成Cu(Ⅱ)(式(4)、(5))。与此同时,

被氧化成Cu(Ⅱ)(式(4)、(5))。与此同时,![]() 与PMS之间反应生成

与PMS之间反应生成![]() 式(6)),之后

式(6)),之后![]() 直接氧化产生大量的1O2(式(7))与PMS自身产生的少量1O2(式(8))在催化剂表面将MB氧化分解为CO2与H2O(式(9))。

直接氧化产生大量的1O2(式(7))与PMS自身产生的少量1O2(式(8))在催化剂表面将MB氧化分解为CO2与H2O(式(9))。

根据文献[12],Cu(Ⅲ)在MB的降解过程中也起到促进作用。CuO催化分离膜在活化PMS降解MB过程中会存在Cu(Ⅲ)/Cu(Ⅱ)价态转换过程。PMS附着到CuO表面形成不稳定中间体![]() 中间体发生电子转移导致O—O断裂,生成Cu(Ⅲ)物种,Cu(Ⅲ)的亲电子特性与强供电子能力的MB发生电子转移,Cu(Ⅲ)直接氧化污染物,同时,Cu(Ⅲ)物种进一步活化PMS生成

中间体发生电子转移导致O—O断裂,生成Cu(Ⅲ)物种,Cu(Ⅲ)的亲电子特性与强供电子能力的MB发生电子转移,Cu(Ⅲ)直接氧化污染物,同时,Cu(Ⅲ)物种进一步活化PMS生成![]() 自由基迅速重组生成1O2。Cu(Ⅲ)接收电子后被还原为Cu(Ⅱ),并再次与PMS反应生成Cu(Ⅲ),这种Cu(Ⅲ)/Cu(Ⅱ)价态转换过程保证了CuO的持续催化活性。

自由基迅速重组生成1O2。Cu(Ⅲ)接收电子后被还原为Cu(Ⅱ),并再次与PMS反应生成Cu(Ⅲ),这种Cu(Ⅲ)/Cu(Ⅱ)价态转换过程保证了CuO的持续催化活性。

2.5 催化剂实用性考察

2.5.1 CuO催化分离膜的稳定性测试

如图9所示,用负载量为79.58 g/m2的CuO催化分离膜处理100 mL含有0.5 mmol/L PMS的MB原水样,CuO催化分离膜对MB的去除率高达98%,在连续运行10次循环后,CuO催化分离膜对MB的去除率仍旧稳定在98%以上,说明CuO催化分离膜具有良好的稳定性。

图9 CuO催化分离膜处理MB的稳定性

Fig.9 Stability of CuO catalytic separation membranes for MB treatment

2.5.2 无机阴离子浓度的影响

为了探究无机阴离子对实验催化效果的影响,本文考察了![]() 和

和![]() 对CuO催化分离膜降解MB性能的影响。如图10所示,当体系中Cl-浓度为0.2 mol/L时,CuO催化分离膜对MB的去除率仅下降了3%。这是因为过量的Cl-会与PMS发生反应生成低活性物质[16],消耗了PMS,导致去除率下降。当

对CuO催化分离膜降解MB性能的影响。如图10所示,当体系中Cl-浓度为0.2 mol/L时,CuO催化分离膜对MB的去除率仅下降了3%。这是因为过量的Cl-会与PMS发生反应生成低活性物质[16],消耗了PMS,导致去除率下降。当![]() 浓度为0.1 mol/L时,去除率仅下降了4%。这是因为HO2·和

浓度为0.1 mol/L时,去除率仅下降了4%。这是因为HO2·和![]() 是产生1O2的关键中间体,

是产生1O2的关键中间体,![]() 和解离的

和解离的![]() 会作为HO2·和

会作为HO2·和![]() 的淬灭剂与HO2·和

的淬灭剂与HO2·和![]() 发生反应[17],从而抑制1O2的生成,使去除率下降。当体系中

发生反应[17],从而抑制1O2的生成,使去除率下降。当体系中![]() 浓度为0.01 mol/L时,CuO催化分离膜对MB的去除率仅下降了8%。体系中

浓度为0.01 mol/L时,CuO催化分离膜对MB的去除率仅下降了8%。体系中![]() 为0.05 mol/L时,

为0.05 mol/L时,![]() 与

与![]() 发生反应生成氧化能力较弱的NO·3,随着

发生反应生成氧化能力较弱的NO·3,随着![]() 浓度提高,体系中NO·3强度增大,对PMS活化具有抑制作用,

浓度提高,体系中NO·3强度增大,对PMS活化具有抑制作用,![]() 生成量减少,降低了MB去除率[18]。说明CuO催化分离膜具有良好的抗干扰能力。

生成量减少,降低了MB去除率[18]。说明CuO催化分离膜具有良好的抗干扰能力。

图10 水样Cl-浓度![]() 浓度(b)和

浓度(b)和![]() 浓度(c)对MB去除的影响

浓度(c)对MB去除的影响

Fig.10 Effect of concentration of Cl-(a),concentration of ![]() (b),and concentration of

(b),and concentration of ![]() (c) in water samples on MB removal

(c) in water samples on MB removal

2.5.3 无机阳离子浓度的影响

为了探究无机阳离子对实验催化效果的影响,本文考察了Na+与K+对CuO催化分离膜降解MB性能的影响。如图11所示,体系中Na+与K+浓度均为0.01 mol/L,CuO催化分离膜对MB的去除率下降了8%与9%,究其原因是![]() 的存在对MB去除起到了抑制作用。在排除

的存在对MB去除起到了抑制作用。在排除![]() 的干扰后,Na+与K+的存在对于CuO催化分离膜对MB的去除效果相近,这表明无机阳离子对CuO催化分离膜降解MB没有明显的抑制作用。

的干扰后,Na+与K+的存在对于CuO催化分离膜对MB的去除效果相近,这表明无机阳离子对CuO催化分离膜降解MB没有明显的抑制作用。

图11 水样无机阳离子对MB去除的影响

Fig.11 Effect of inorganic cations in water samples on MB removal

2.5.4 天然有机质的影响

为了探究天然有机质对实验催化效果的影响,本文考察了HA对CuO催化分离膜降解MB性能的影响。如图12所示,当HA浓度为 5 mmol/L时,CuO催化分离膜在10 min内可以实现对MB的完全降解,这表明HA的存在对MB的去除效果没有明显的抑制作用,说明CuO催化分离膜具有良好的抗污染能力。

图12 水样腐殖酸(HA)浓度对MB去除率的影响

Fig.12 Effects of concentrations of humic acid in water samples on MB removal rate

3.1 本文成功制备了CuO催化分离膜并用于活化PMS降解MB,表现出良好的降解性能。

3.2 催化分离膜负载量为79.58 g/m2,温度 25 ℃,驱动压力为5×10-3 MPa,PMS浓度为 0.5 mmol/L,pH为7的实验条件下,CuO催化分离膜在10 min内对20 mg/L MB溶液的去除率稳定在98%以上,具有最佳的降解性能。

3.3 在驱动压力为5×10-3 MPa的条件下,CuO催化分离膜对MB的去除率高达98%,在连续运行10次循环后,CuO催化分离膜对MB的去除率仍旧稳定在98%以上,说明CuO催化分离膜具有良好的稳定性。

3.4 通过自由基捕获实验确定1O2是体系中降解MB的主要ROS。

[1]Mohammad D K,Ankit S,Mohammad Z K,Shamas T,Javed S.J.Water Process Eng.,2023,53:103 579.

[2]Du M M.Guangdong Chem.Ind.,2022,49(15):155-157.杜梅梅.广东化工,2022,49(15):155-157.

[3]Gu Y L.Shanxi Chem.Ind.,2024,44(4):184-185;246.顾跃雷.山西化工,2024,44(4):184-185;246.

[4]Carey J H.Water Qual.Res.J.,1992,27(1):1-21.

[5]Hu P D,Long M C.Appl.Catal.B-Environ.,2016,181:103-117.

[6]He X X,Armah A D L C,Kevin E O′S,Dionysios D D.Water Res.,2014,63:168-178.

[7]Xu L,Yuan R X,Guo Y G,Cao X D,Wang Z,Liu J.Chem.Eng.J.,2013,217:169-173.

[8]Chen M J,Wang S Y,Wang R X,Kong L C,Li X S.Chem.Reagents,2024,46(9):1-11.陈梦杰,王世宇,王瑞雪,孔令策,李晓森.化学试剂,2024,46(9):1-11.

[9]Fan Y,Zhou Y,Feng Y,Wang P,Li X Y,Shi H K.J.Membr.Sci.,2020,611:118 302.

[10]Cheng M,Liu Y,huang D L,Lai C,Zeng G,Huang J,Liu Z,Zhang C,Zhou C,Qin L.Chem.Eng.J.,2019,362:865-876.

[11]Zhang T,Chen Y,Wang Y R,Julien L R,Yang Y,Jean-philippe C.Environ.sci.technol.,2014,48(10):5 868-5 875.

[12]Wei Y,Miao J,Ge J X,Yu C,Zhang L,Alvarez P J J,Long M.Environ.Sci.Technol.,2022,56(12):8 984-8 992.

[13]Zhao Y M,Lu D W,Xu C B,Zhong J Y,Chen M S,Xu S,Cao Y,Zhao Q,Yang M,Ma J.Water Res.,2020,171:153-187.

[14]Du Y C,Ma W J,Liu P X,Zou B,Ma J.J.Hazard.Mater.,2016,308(5):58-66.

[15]Wang S X,Gao S S,Tian J Y,Wang Q,Cui F.J.Hazard.Mater.,2020,387:121 995.

[16]Li J,Yan J F,Yao G,Zhang Y H,Li X,Lai B.Chem.Eng.J.,2019,361:1 317-1 332.

[17]Gao C,Su Y,Quan X,Sharma V,Chen S,Yu H T,Zhang Y B,Niu J F.Appl.Catal.B-Environ.,2020,276:1-8.

[18]Yi L,Li Y B,Zhu L L,Gao C Y,Wu Y Y.J.Clean.Prod.,2021,317:128 441.