近年来,石油基高分子材料在环保包装、高端医疗器械、现代农业技术以及新型电子器件等领域展现出广阔的应用前景[1,2]。然而,这类合成高分子材料在自然环境中的降解周期往往长达数百年,导致微塑料污染日益严重,不仅破坏生态平衡,还通过食物链对人类健康产生潜在危害[3-8]。因此,面对日益严峻的环境污染和资源短缺问题,开发可再生、可降解的替代材料迫在眉睫[2,9]。在此背景下,天然生物质资源因其可再生性、资源丰富及环境友好等优势,为开发绿色功能材料提供了理想选择。通过利用生物质资源,在响应国家“双碳”战略目标的同时,还能减少对石油资源的依赖[10]。特别是纤维素和木质素作为地球上储量最丰富的天然高分子,凭借其结构可调性和功能多样性,被视为最具潜力的石油基材料替代品[10-13]。

植物生物质由纤维素、半纤维素和木质素组成。其中,纤维素因来源广泛、成本低廉、生物相容性好等特点,已在多个领域获得广泛应用[1,3,14-17]。然而,其较差的紫外屏蔽性、抗氧化性、机械强度和缓蚀性能限制了其在高性能领域的应用[17,18]。

木质素作为制浆造纸工业的主要副产物,长期以来因结构复杂而难以高值化利用。尽管现代分离技术已实现部分回收(主要用于工业添加剂、粘合剂、分散剂和表面活性剂等使用),但大部分仍被直接焚烧处理,造成了生物质资源的浪费[12,19]。木质素分子中丰富的芳香结构和活性官能团赋予其优异的热稳定性、抗氧化性和紫外屏蔽性能,这些特性可以弥补纤维素的性能缺陷[2,12,20-26]。因此,开发木质素-纤维素基功能复合材料不仅能提升纤维素基材料的性能,还为木质素的高值化利用提供新思路[21]。

然而,目前的研究报道多为木质素和纤维素单组份利用方面[1,14,27]。对于木质素作为绿色添加剂在纤维素基复合材料中的应用研究还缺乏系统的综述。因此,基于近年来的研究综述了木质素增强纤维素基复合材料性能的研究进展,重点探讨了木质素对复合材料多功能特性的提升作用,以期为开发高性能生物基材料提供参考。这一研究方向不仅解决了木质素资源浪费和纤维素性能局限的问题,还为生物质资源的可持续发展提供了理论支撑,具有重要的科学意义和应用价值。

1 木质素的结构及其分类

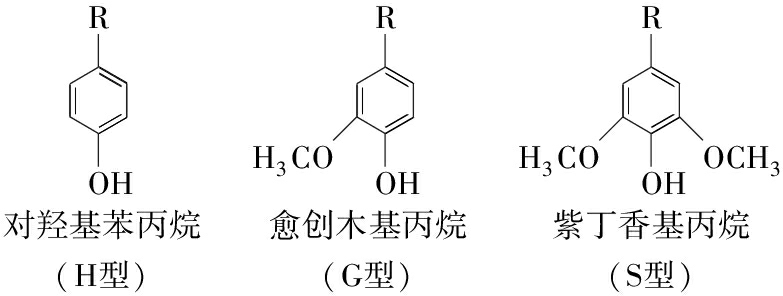

木质素作为一种天然可再生芳香聚合物,从分子结构来看,木质素由苯丙烷单元构成,形成高度交联的三维网络结构(图1)[1,28,29]。根据甲氧基在苯环上的取代位置和数量差异,这些苯丙烷单元可分为3类:愈创木基丙烷(G型)、对羟基苯丙烷(H型)和紫丁香基丙烷(S型)[20,30,31]。这些结构单元通过C—C键、α-烷基醚键、β-芳基醚键以及二芳基醚键等多种共价键相互连接[32]。其中C—C键和二芳基醚键因具有较高的键能,在化学反应中表现出优异的稳定性。这种独特的化学结构不仅赋予木质素良好的机械性能,还使其在生物质资源利用和绿色化学合成领域展现出巨大的开发潜力[14,20]。

图1 木质素的基本结构单元

Fig.1 Basic structural units of lignin

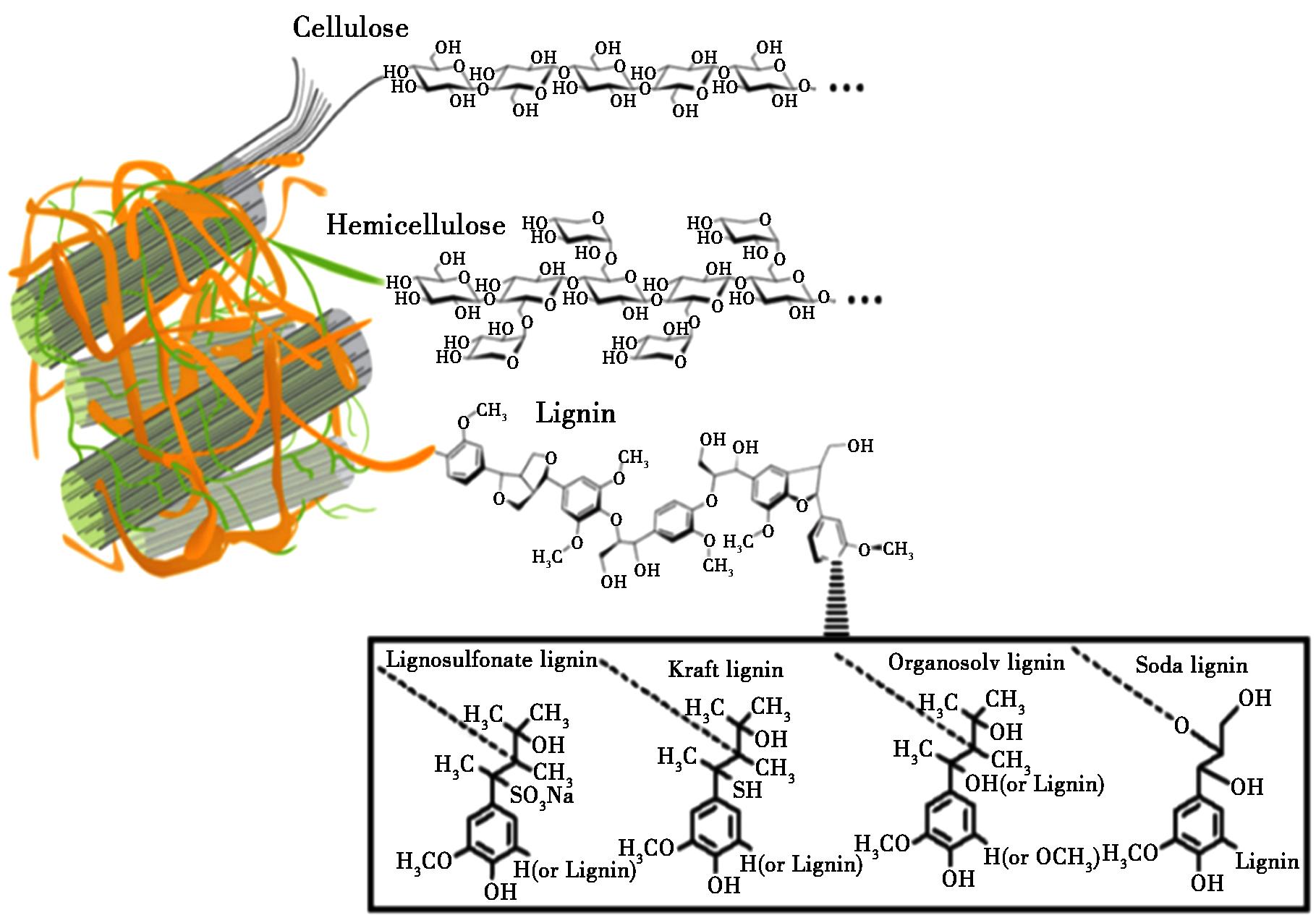

目前工业木质素的高值化利用率较低,超过95%的工业木质素作为低值燃料直接燃烧处理,对环境造成了额外的碳排放压力[12,14,33]。这种低利用率主要源于木质复杂的化学结构(图2)。研究表明,不同制浆工艺会显著影响所得木质素中关键官能团(如酚羟基、羧基和磺酸根基团)的相对含量和分布。根据制浆工艺的差异,分离得到的工业木质素一般分为硫酸盐木质素、磺酸盐木质素、有机溶剂木质素和碱木质素[12,14,34]。

图2 植物细胞壁的组成以及不同工艺获得的不同类型的木质素[34]

Fig.2 Composition of plant cell walls and different types of lignin obtained from different processing[34]

木质素分子结构中富含多种活性官能团,包括甲氧基(—OCH3)、羧基(—COOH)、酚羟基(—PhOH)和醇羟基(—OH)等,这些官能团使其具有优异的化学可修饰性[4,20,35]。Morales等[36]通过对比过氧化处理(碱性木质素)与羟甲基化修饰(有机溶剂木质素)两种化学改性策略,系统揭示了不同来源木质素的结构-性能的演变。研究证实经羟甲基化改性的有机溶剂木质素基水凝胶具有精准的药物控释性能,这种结构-性能的可设计性为开发新型生物质基复合材料提供了理论依据,在替代石油基包装材料领域展现出显著的技术优势。

2 纤维素的结构及其来源

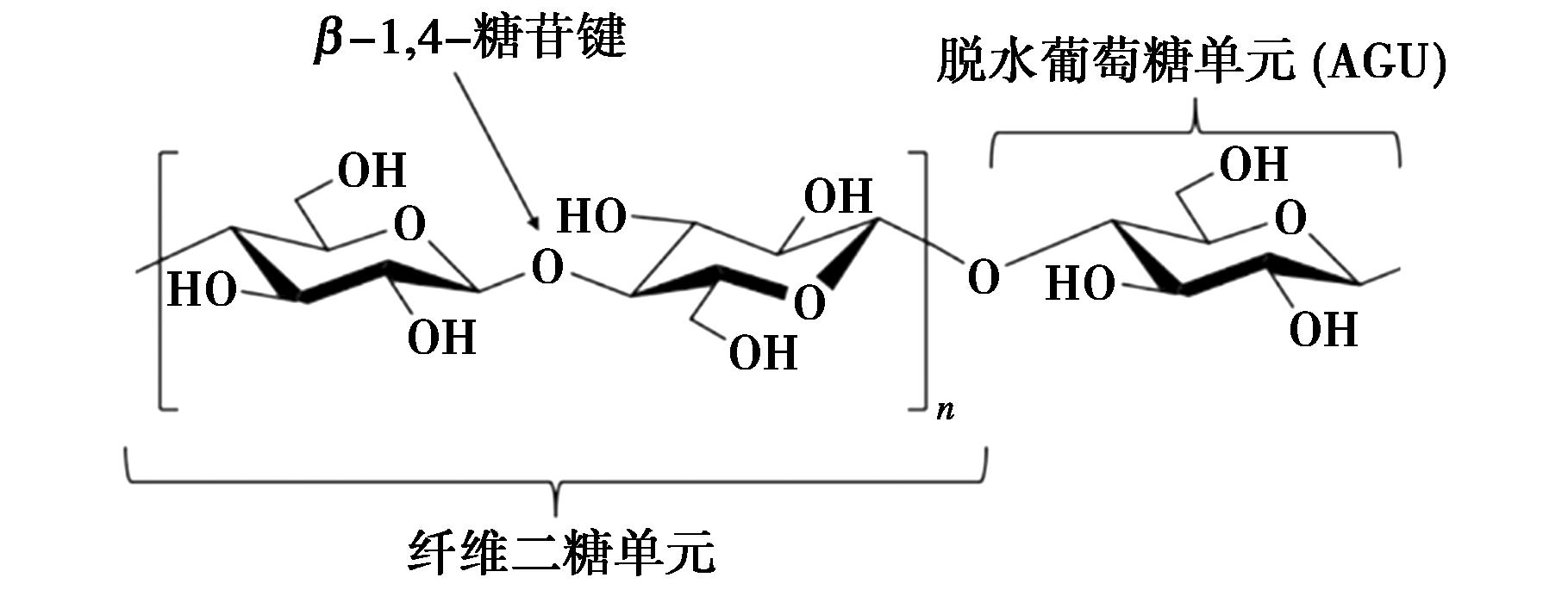

纤维素是一种由β-D-吡喃葡萄糖单元通过β-1,4-糖苷键共价连接而成的天然高分子聚合物(图3),广泛分布于天然纤维(苎麻、棉纤维)、农业废弃物以及木质纤维素生物质等多种可再生资源中[3]。这种丰富的自然资源储备和独特的分子结构使纤维素在生物基材料开发和绿色化学领域具有重要的战略地位,为可持续资源利用提供了关键物质基础[13,37,38]。

图3 纤维素的结构

Fig.3 Structure of cellulose

从分子结构来看,纤维素中每个葡萄糖单元都含有3个特征性羟基官能团:位于C6位点的伯羟基以及C2、C3位点的两个仲羟基。丰富的 —OH不仅促进了分子内和分子间氢键形成稳定的网络结构,更赋予纤维素基材料优异的化学稳定性,使其在常规水体系中具有稳定性[38]。同时,这些—OH为纤维素的化学修饰提供了多样化的反应位点,使得纤维素及其衍生物能够通过氧化、酯化、甲硅烷基化、醚化、氨基甲酸酯化、酰胺化和聚合物接枝等化学反应引入新的官能团,从而改善材料的理化性质并拓展其应用领域[10]。

3 木质素作为绿色添加剂在纤维素中的应用

3.1 木质素对纤维素基材料阻燃性的影响及其应用

纤维素材料的易燃性严重限制了其在建筑、交通运输、电子器件等对阻燃性能要求较高的场景中的应用[39]。为解决这一问题,研究者们提出了多种解决方案。其中,传统卤系和磷系阻燃剂虽然能显著改善材料的阻燃性能,但由于其潜在的毒性问题而受到限制[40]。因此,开发绿色、高效的生物基阻燃体系成为材料科学领域的重要研究方向。

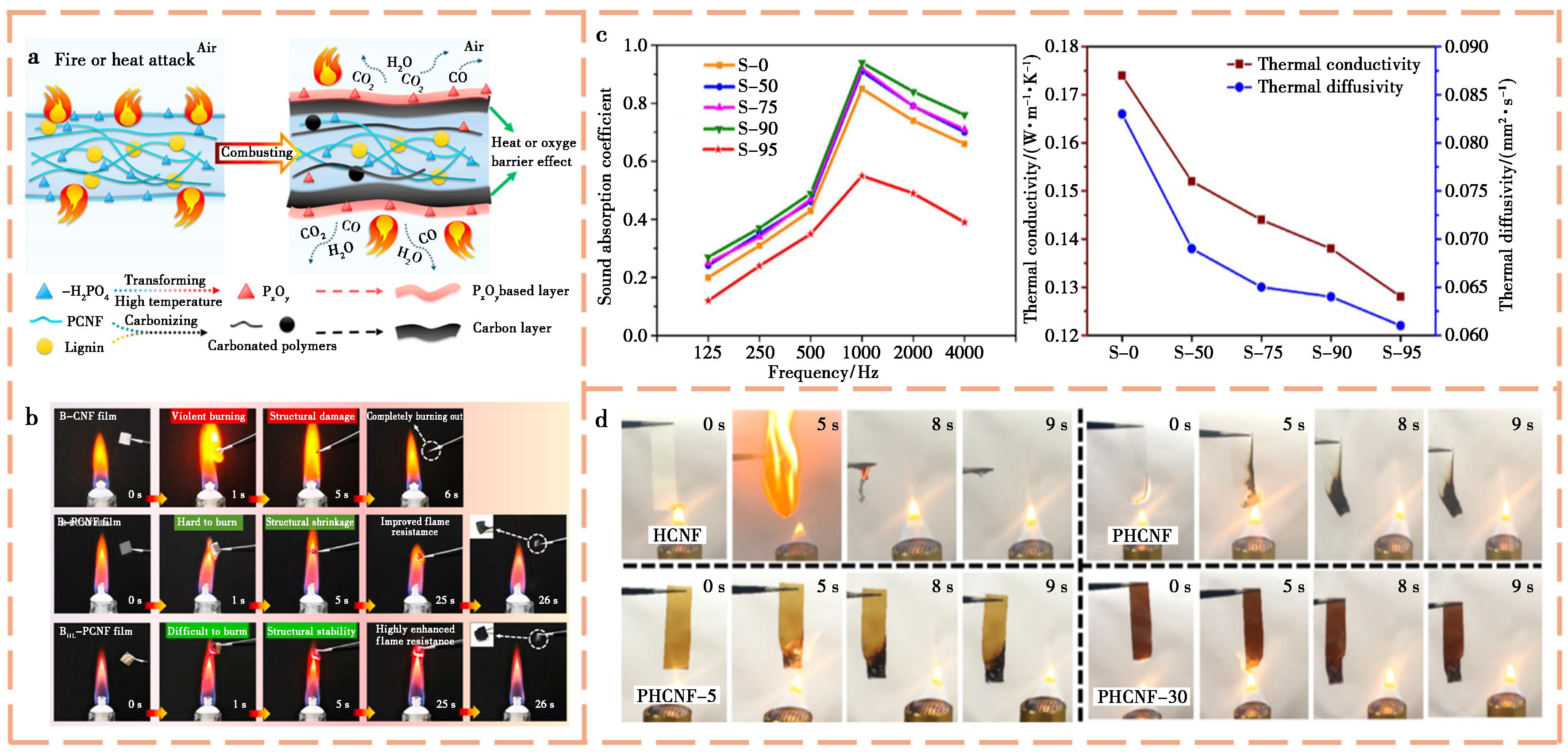

木质素因其独特的芳香族结构(富含—PhOH、甲氧基及共轭芳环)展现出优异的阻燃性能,成为纤维素基材料的理想阻燃添加剂[12]。基于此,Zhang等[41]以木质素和纤维素为原料,采用溶剂流延工艺成功制备了木质素-纤维素复合薄膜(B-PCNFs),该材料不仅具备良好的力学性能,而且阻燃性能也得到显著提升(图4a、4b)。除了传统的薄膜材料外,研究人员还在探索其他形式的复合材料。Wang等[42]采用纤维素作为绿色粘合剂,开发了一种基于离子液体溶解-去离子水再生的简易工艺,实现了纤维素与木质素在微纳尺的自组装。所得气凝胶表现出优异的力学性能、高效吸声特性和出色的隔热性能(图4c)。该研究为木质素的高值化利用开辟了新途径。Ye等[39]采用三元低共熔溶剂(TDES)预处理技术,通过加入木质素(Lignin-SP)使纳米复合薄膜的极限氧指数突破52.5%,显著提升了复合材料的阻燃性能,符合难燃材料标准(图4d)。同时,该材料还兼具优异的力学性能(152.3 MPa)和紫外屏蔽性能(>98.9%)。这些研究不仅证实了木质素在提升纤维素基材料阻燃性能方面的关键作用,更为开发新型可持续功能材料提供了重要的技术参考。

图4 a.BHL-PCNF薄膜在燃烧过程中的燃烧机理[41];b.B-CNF、B-PCNF和BHL-PCNF膜的火焰燃烧测试[41];c.试样的吸声性能测试、导热系数和扩散系数图[42];d.HCNF与PHCNF-X的垂直燃烧测试[39]

Fig.4 a.Combustion mechanism of BHL-PCNF films during buring[41];b.Flame combustion test results for B-CNF,B-PCNF,and BHL-PCNF membranes[41];c.Sound absorption performance,thermal conductivity,and diffusion coefficient measurements for the samples[42];d.Vertical combustion test outcomes for HCNF and PHCNF-X[39]

3.2 木质素对纤维素基材料抗紫外性的影响及其应用

纤维素基功能材料虽然具有优异的力学性能和可降解性,但其较差的紫外防护性能严重制约了其在光学敏感领域的应用[11]。这一缺陷主要源于纤维素分子结构中缺乏有效的紫外吸收基团,导致材料在200~400 nm紫外波段的屏蔽效率普遍偏低[10]。传统的紫外屏蔽剂如无机纳米颗粒(TiO2和ZnO等)虽然能有效阻隔紫外线,但其光催化活性会加速材料降解;而有机紫外吸收剂(如二苯甲酮类)虽然紫外吸收效率高,却存在毒性及光稳定性差等问题[22]。因此,开发稳定、绿色和无毒的新型紫外线屏蔽剂刻不容缓。

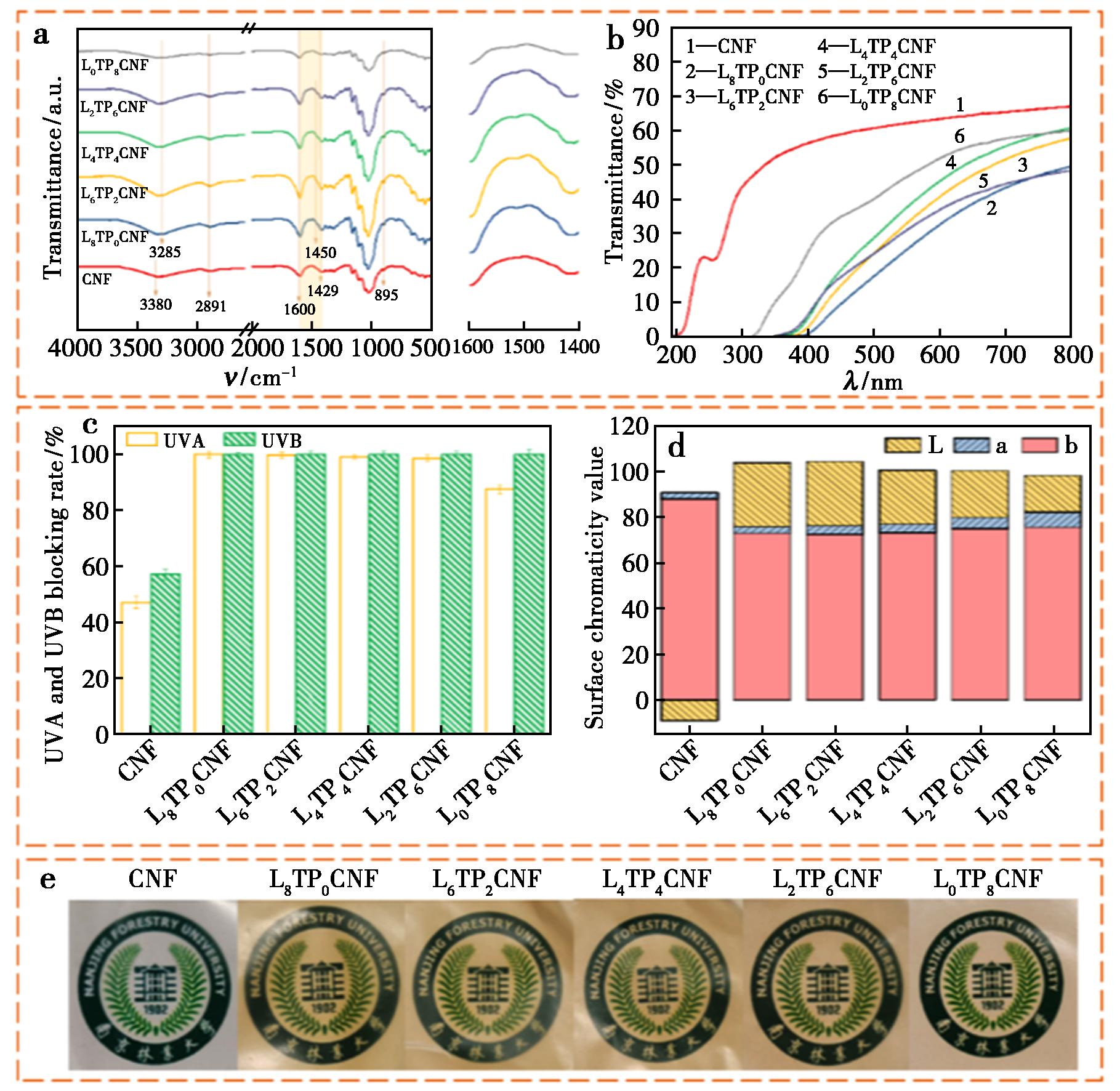

相比之下,木质素因其分子结构中的共轭体系和—PhOH等发色团,展现出优异的紫外吸收性能且不会引发光催化降解,为开发环保型高性能紫外屏蔽材料提供了新思路[10,20,43,44]。基于这一优势,研究者们开发了多种木质素-纤维素复合材料。其中,Jiang等[37]利用碱木质素显著提升了纤维素膜的机械性能、水稳定性和紫外线阻隔能力。Li等[15]开发出具有可调节光学性能(透明度>90%,雾度:3.17%~13%)的抗紫外木质素-纤维素基复合透明薄膜,为节能建筑和光伏器件提供了新型光管理材料。此外,Xie等[40]通过引入木质素纳米纤维素(LCN),使复合材料对UVC、UVB和UVA的屏蔽率接近100%。Bian等[10]开发的木质素-茶多酚协同增强纤维素保鲜膜,其紫外线屏蔽率高达99.0%(图5)。Yan等[3]将纤维素纤维(CNF)和木质素磺酸钠(LS)引入到聚乙烯醇(PVA)基体中,制备了具有高热稳定性和抗紫外性的复合膜。这些研究为绿色高效制备生物基紫外屏蔽材料提供了创新性解决方案。

图5 纯CNF和复合膜的FT-IR光谱(a)、紫外-可见透射光谱(b)、UVA和UVB屏蔽率(c)、表面色度值(d)和宏观图片(e)[10]

Fig.5 FT-IR spectra (a),UV-Vis transmission spectra (b),UVA and UVB shielding efficiencies (c),surface colorimetricparameters (d),macroscopic images (e) of pure CNF and composite films[10]

3.3 木质素对纤维素基材料抗氧化性的影响及其应用

纤维素基材料因其分子结构中活性基团不足,难以有效中和自由基,导致抗氧化性能不足,限制了其在食品包装和生物医学等领域的应用[45]。在这一背景下,木质素凭借其独特的分子结构展现出显著优势,成为提升纤维素材料抗氧化性能的理想选择[45-47]。

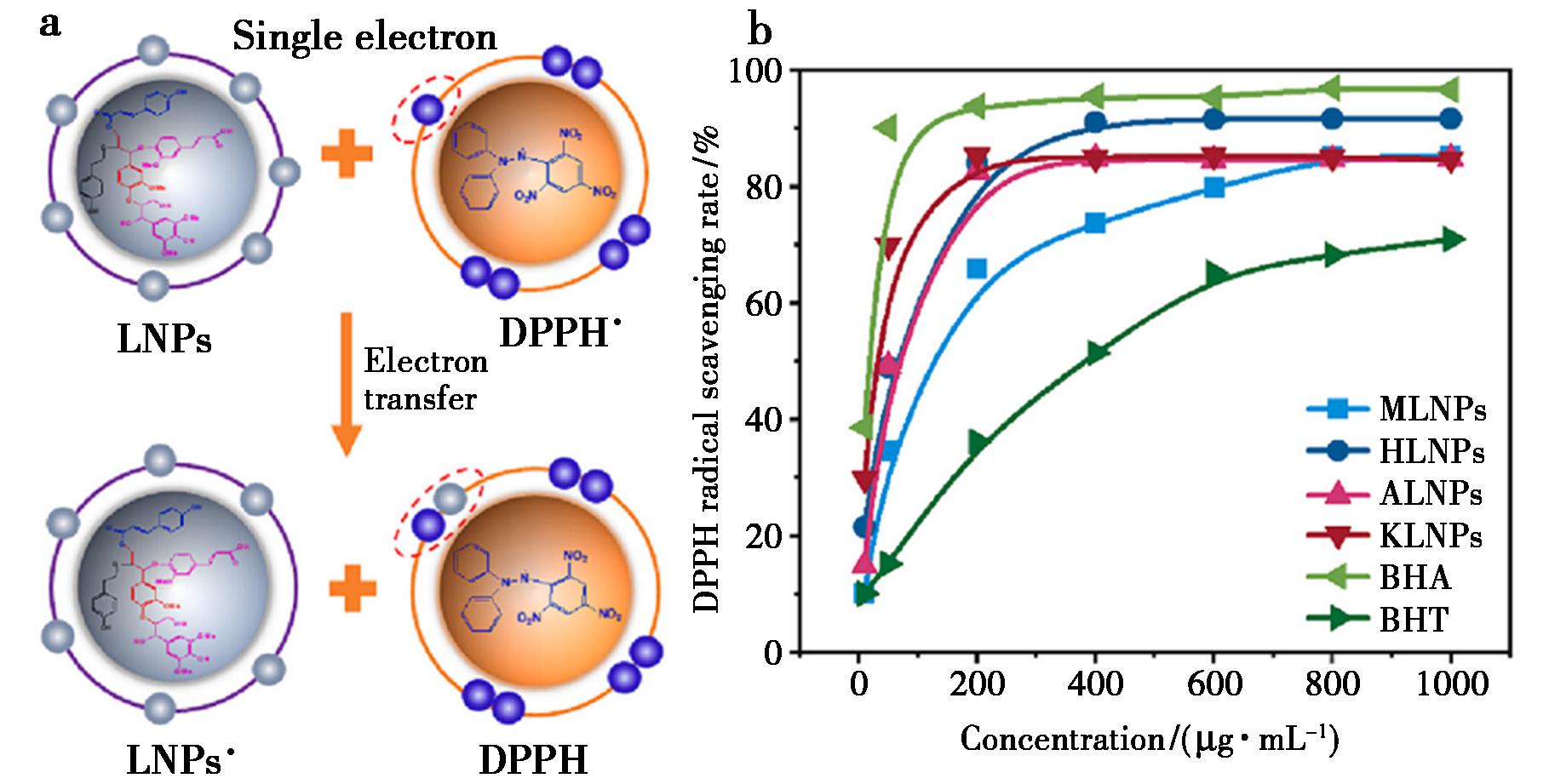

木质素分子中含有大量芳香环结构和丰富的极性基团(如—PhOH和甲氧基等),这些官能团可以与DPPH的单电子配对,从而有效延缓或阻止自由基等氧化物诱导的氧化过程[32]。Li等[48]的研究揭示了木质素纳米颗粒(LNPs)清除 DPPH自由基的机理(图6):LNPs通过电子转移机制,将电子传递给DPPH·,同时DPPH·获得1个电子形成DPPH。在应用研究方面,Riaz等[20]将椰枣树叶提取的木质素与羧甲基纤维素(CMC)复合,不仅提高了薄膜的力学性能,还显著增强了其抗氧化能力。Zhu等[49]将3种预处理木质素掺入羧甲基纤维素膜中,研究表明所制备的薄膜具有优异的紫外线(UV)屏蔽能力、水蒸气阻隔性能、疏水性、热稳定性、抗菌性和抗氧化性。其中,对紫外线的屏蔽率为100%,对DPPH自由基和ABTS自由基的清除率分别为99.5%和54.2%。此外,An等[50]基于Diels-Alder反应开发的新型可再生共聚物,既保持了纤维素纳米晶(CNCs)的机械强度,又保留了木质素的天然抗氧化活性。这些研究不仅阐明了木质素活性基团与材料性能的关系,更为开发高性能生物基包装材料提供了新的技术路径。

图6 a.LNPs清除DPPH自由基的反应过程;b.不同LNPs的DPPH自由基清除率[48]

Fig.6 a.Reaction mechanism of LNPs in scavenging DPPH free radicals;b.DPPH free radical scavenging efficiencies of various types of LNPs[48]

3.4 木质素对纤维素基材料抗菌性的影响及其应用

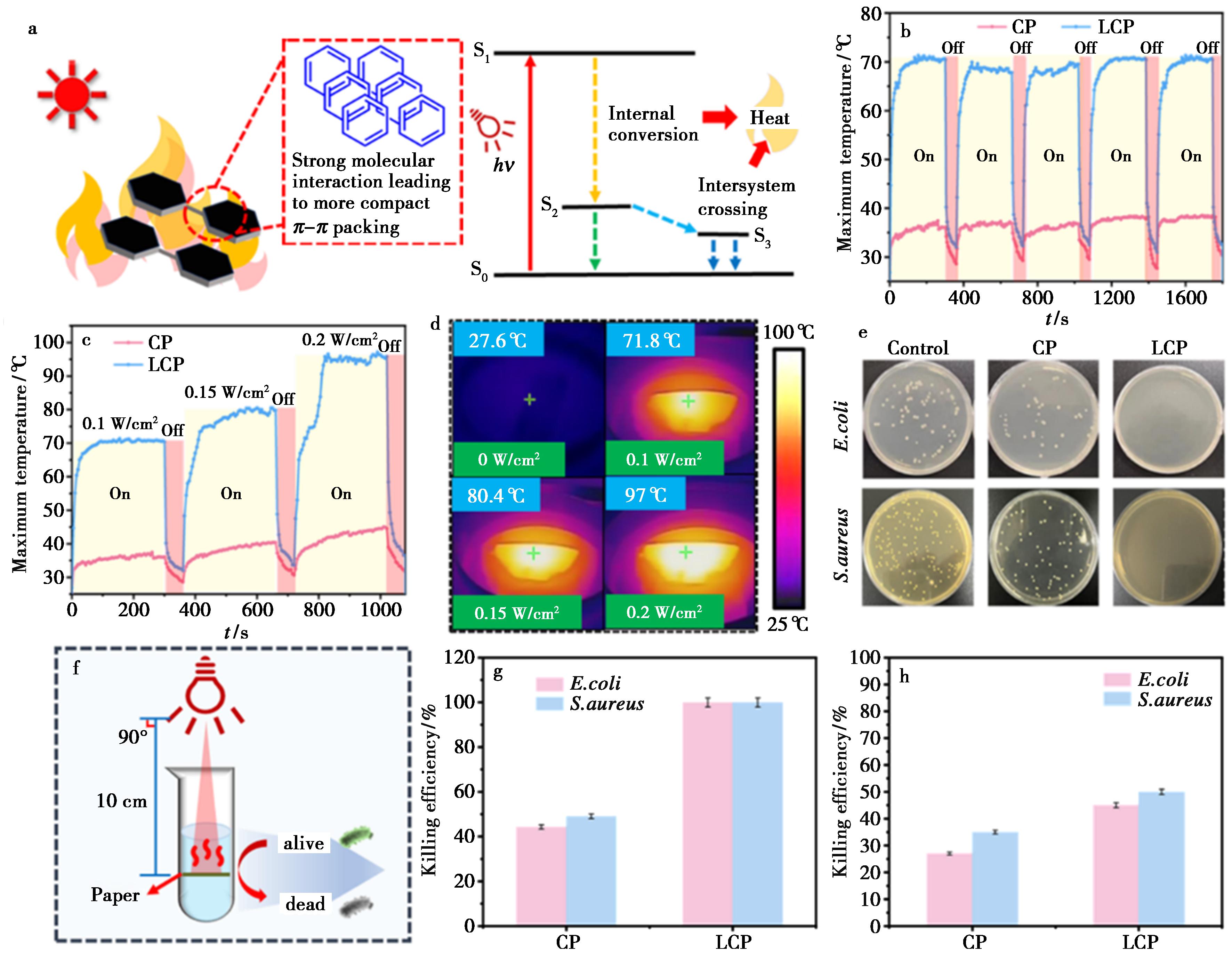

纤维素基材料因其抗菌性能不足,难以有效抑制光照条件下快速繁殖的细菌,从而限制了其在食品包装和生物医学领域的应用[22]。木质素作为一种天然高分子材料,含有的芳香基团、—PhOH、羧基和甲氧基等活性官能团赋予了木质素优异的抗菌性。因此,将木质素与纤维素复合,提升纤维素基材料的抗菌性能,已成为开发新型环保抗菌材料的重要策略[51]。近年来,多项研究证实了木质素-纤维素复合薄膜的抗菌潜力。其中Gai等[51]开发的木质素/纤维素复合纸材料(LCP)相较于纯纤维素纸(CP)展现出显著增强的光热抗菌效果(图7)。Guo等[45]制备了基于木质素纳米颗粒(LNPs)和双醛纤维素纳米纤维(DACNFs)的绿色抗菌复合膜材料。研究表明木质素纳米颗粒的加入使复合薄膜的抗菌性和抗氧化性能得到显著提升。此外,Zhu等[49]发现木质素中的紫丁香基(S)和对羟基苯基(H)结构单元所富含的—PhOH,是赋予纤维素膜抗菌性能的关键因素。这些研究成果不仅阐明了木质素-纤维素复合材料的抗菌机制,更为开发高性能抗菌包装材料提供了重要的理论支撑和技术路径。

a.木质素光热转化的原理;b.光稳定性;c.表面温度变化;d.FT-IR图像分析;e.大肠杆菌和金黄色葡萄球菌菌落宏观图;f.光热抗菌过程及抗菌机理示意图;g.大肠杆菌的抑菌率;h.金黄色葡萄球菌的抑菌率

图7 光热转化和抗菌性能图[51]

Fig.7 Schematic diagrams of photothermal conversion and antibacterial performance[51]

4 挑战与展望

木质素-纤维素复合材料凭借其独特的性能优势和可持续特性,在包装、建筑、电子器件等高端应用领域展现出广阔的发展前景。研究表明,木质素分子中的芳香结构和活性官能团是赋予材料多功能性的关键因素,本文根据近年来的研究成果,系统综述了木质素对纤维素基材料阻燃性、抗紫外性和抗氧化性等关键性能的影响机制。

尽管木质素-纤维素复合材料研究取得了显著进展,但仍面临材料性能稳定性、加工工艺和规模化生产等多重挑战。其中,木质素的深色特性限制了复合材料在高白度领域的应用。同时,不同原料来源(针叶木、阔叶木等)和提取工艺(硫酸盐法、有机溶剂法等)导致的分子量和官能团分布差异直接影响材料性能稳定性。在加工工艺方面,木质素在纤维素基质中的分散均匀性和界面相容性仍需改善,现有化学改性和纳米化处理方法存在工艺复杂、成本高等问题。此外,长期使用过程中木质素的团聚和析出现象会导致材料性能衰减。同时,可扩展性和生产成本仍然是大规模可持续制造和应用的一个难题。虽然在实验室规模上制备纤维素和木质素的方法是成熟的,但将这些技术提升到工业水平通常会遇到一系列挑战,如高能量需求、生物质来源的可变性以及酸、碱和氧化剂等化学试剂的使用。因此,探索绿色、高效的制备方法十分必要。

[1]Abbas A,Lai D Y F,Peng P,She D.J.Agric.Food Chem.,2025,73(10):5 685-5 710.

[2]Taher M A,Hasan K M F,Zhu J.J.Appl.Polym.Sci.,2024,141(18):e55 307.

[3]Yan M,Liu W,Fang Z,Yang D,Qiu X.ACS Sustainable Chem.Eng.,2024,12(15):5 753-5 765.

[4]Tian R,Wang C,Jiang W,Janaswamy S,Yang G,Ji X,Lyu G.Small,2024,20(33):2 309 651.

[5]Hai L V,Bandi R,Dadigala R,Han S Y,Cho S W,Yang G U,Ma S Y,Lee D Y,Jin J W,Moon H C,Kwon G J,Lee S H.Int.J.Biol.Macromol.,2024,277:134 464.

[6]Shorey R,Mekonnen T H.Int.J.Biol.Macromol.,2024,268:131 672.

[7]Xia G,Ji X,Xu Z,Ji X.Carbohydr.Polym.,2022,298:120 118.

[8]Yuan X,Zhou Y,Wang Y,Liu L,Yang G.Carbohydr.Polym.,2024,326:121 619.

[9]Zhang S,Cheng X,Fu Q,Li Y,Wu P,Qiao Y,Yan J,Si L,Waterhouse G I N,Li H,Ai S.Food Hydrocolloids,2023,143:108 783.

[10]Bian H,Luo D,Shi J,Zhou X,Xu T,Xiao H,Dai H,Li T,Huang C,Ragauskas A J.Chem.Eng.J.,2024,502:157 843.

[11]Chen S,Harder C,Ribca I,Sochor B,Erbes E,Bulut Y,Pluntke L,Meinhardt A,Schummer B,Oberthür M,Keller T F,Söderberg L D,Techert S A,Stierle A,Müller-Buschbaum P,Johansson M K G,Navarro J,Roth S V.Nanoscale Adv.,2024,6(20):5 031-5 041.

[12]Iswanto A H,Lee S H,Hussin M H,Hamidon T S,Hajibeygi M,Manurung H,Solihat N N,Nurcahyani P R,Lubis M R,Antov P,Savov V,Kristak L,Kawalerczyk J,Osvaldov L M,Farid S,Selvasembian R,Fatriasari W.Int.J.Biol.Macromol.,2024,283:137 714.

L M,Farid S,Selvasembian R,Fatriasari W.Int.J.Biol.Macromol.,2024,283:137 714.

[13]Xu Y,Liu Y H,Xu L H,Sun S C,Wen J L,Yuan T Q.Carbohydr.Polym.,2024,346:122 663.

[14]Acurio-cerda K,Keloth R,Obewhere O A,Dishari S K.Curr.Opin.Chem.Eng.,2025,47:101 098.

[15]Li X,Li J,Shen X,Cao M,Wang Y,Zhang W,Xu Y,Ling Z,Chen S,Xu F.ACS Sustainable Chem.Eng.,2024,12(14):5 427-5 435.

[16]Knihs A F,Brito B B,Granato M A,Porto B,Siqueira D C,Bierhalz A C K.Colloid.Polym.Sci.,2024,302(12):2 015-2 026.

[17]Huang X,Huang R,Zhang Q,Zhang Z,Fan J,Huang J.Int.J.Biol.Macromol.,2024,270:132 418.

[18]Fahrina A,Fahrurrozi F,Munandar H,Fahmi V,Thongratkaew S,Faungnawakij K,Roil B M.Bioresour.Technol.,2024,399:130 622.

[19]Yang G,Gong Z,Luo X,Chen L,Shuai L.Nature,2023,621(7 979):511-515.

[20]Riaz A,Mostafa H,Lawal K G,Sivapragasam N,Ramachandran T,Hamed F,Manikas I,Sundarakani B,Stathopoulos C,Maqsood S.Food Biophysics,2024,19(2):334-346.

[21]Hu M,Lv X,Wang Y,Ma L,Zhang Y,Dai H.Carbohydr.Polym.,2024,343:122 460.

[22]Wang K,Liu K,Dai L,Si C.Int.J.Biol.Macromol.,2024,258:129 046.

[23]Yu S,Wang M,Xie Y,Qian W,Bai Y,Feng Q.Int.J.Biol.Macromol.,2023,233:123 598.

[24]Li X,Liu Y,Ren X.Int.J.Biol.Macromol.,2022,216:86-94.

[25]Yang W,Ding H,Qi G,Li C,Xu P,Zheng T,Zhu X,Kenny J M,Puglia D,Ma P.React.Funct.Polym.,2021,224:162.

[26]Tian D,Zhang J,Hu J,Huang M,Zhao L,Lei Y,Zou J,Zhang S,Shen F.Chem.Eng.J.,2023,452:139383.

[27]Solala I,Iglesias M C,Peresin M S.Cellulose,2019,27(4):1 853-1 877.

[28]Wu X,Lian H,Li X.J.Cleaner Prod.,2023,430:139 694.

[29]Li Z C,Li W,Wang R,Wang D X,Tang A N,Wang X P,Gao X P,Zhao G M,Kong D M.J.Hazard.Mater.,2023,448:130 821.

[30]Li Y,Li F,Yang Y,Ge B,Meng F.J.Polym.Eng.,2021,41(4):245-258.

[31]Pham C D,Truong T M,Ly T B,Le P K.Waste Biomass Valorization,2023,15(3):1 881-1 894.

[32]Xu J,Zhao J,Zhou J,Kong Y,Yang Y,Xu S,Wang X.ACS Sustainable Chem.Eng.,2024,12(7):2 719-2 728.

[33]Dungani R,Hua L S,Chen L W,Nurani W,Solihat N N,Maulani R R,Dewi M,Aditiawati P,Fitria,Antov P,Yadav K K,Mishra R,Fatriasari W.Mater.Today Commun.,2024,41:110 501.

[34]Melro E,Alves L,Antunes F E,Medronho B.J.Mol.Liq.,2018,265:578-584.

[35]Zhang S,Fu Q,Li H,Li Y,Wu P,Ai S.Food Hydrocolloids,2024,147:109 325.

[36]Morales A,Labidi J,Gullón P.Sustainable Mater.Technol.,2022,33:e00 474.

[37]Jiang B,Chen C,Liang Z,He S,Kuang Y,Song J,Mi R,Chen G,Jiao M,Hu L.Adv.Funct.Mater.,2019,30(4):06 307.

[38]Marakana P G,Dey A,Saini B.J.Environ.Chem.Eng.,2021,9(6):106 606.

[39]Ye J,Wang J,Li J,Li Y,Chen P,Wang J,Gao Y,Xu Q,Wu Q,Li Q.Carbohydr.Polym.,2025,357:123 483.

[40]Xie J,Wang Y,Qi J,Wang L,Chen L,Chen Q.Ind.Crops.Prod.,2024,222:119 847.

[41]Zhang S,Li S N,Wu Q,Li Q,Huang J,Li W,Zhang W,Wang S.Composites,Part B,2021,212:108 699.

[42]Wang C,Xiong Y,Fan B,Yao Q,Wang H,Jin C,Sun Q.Sci.Rep.,2016,6(1):32 383.

[43]Quan V M,Somboonsub P,Kongsin K,Li B,Sukyai P.Ind.Crops.Prod.,2024,222:119 597.

[44]Zhang J,Tian Z,Ji X X,Zhang F.Int.J.Biol.Macromol.,2023,231:123 244.

[45]Guo L,Xu Y,Xu Q,Jin L.Cellulose,2024,31(12):7 569-7 585.

[46]Wayan A I,Anggreni M D,Arda G,Masruchin N,Sartika D,Fahma F,Firmanda A.Food Res.Int.,2024,197:115 159.

[47]Li K,Xu H,Liu Y,Zhong W,Jin Y,Wu W.Int.J.Biol.Macromol.,2024,282:136 786.

[48]Li M,Zhang Y,Ma H,Peng Q,Min D,Zhang P,Jiang L.Int.J.Biol.Macromol.,2024,267:131 472.

[49]Zhu Y,Li H,Zhao Q S,Zhao B.Int.J.Biol.Macromol.,2024,263:130 294.

[50]An L,Chen J,Heo J W,Bae J H,Jeong H,Kim Y S.Carbohydr.Polym.,2021,274:118 651.

[51]Gai X,Liu C,Meng L,Yu Z,Jiang S,Liu X,Liu Y,Deng C,Xiao H.ACS Sustainable Chem.Eng.,2024,12(51):18 350-18 361.