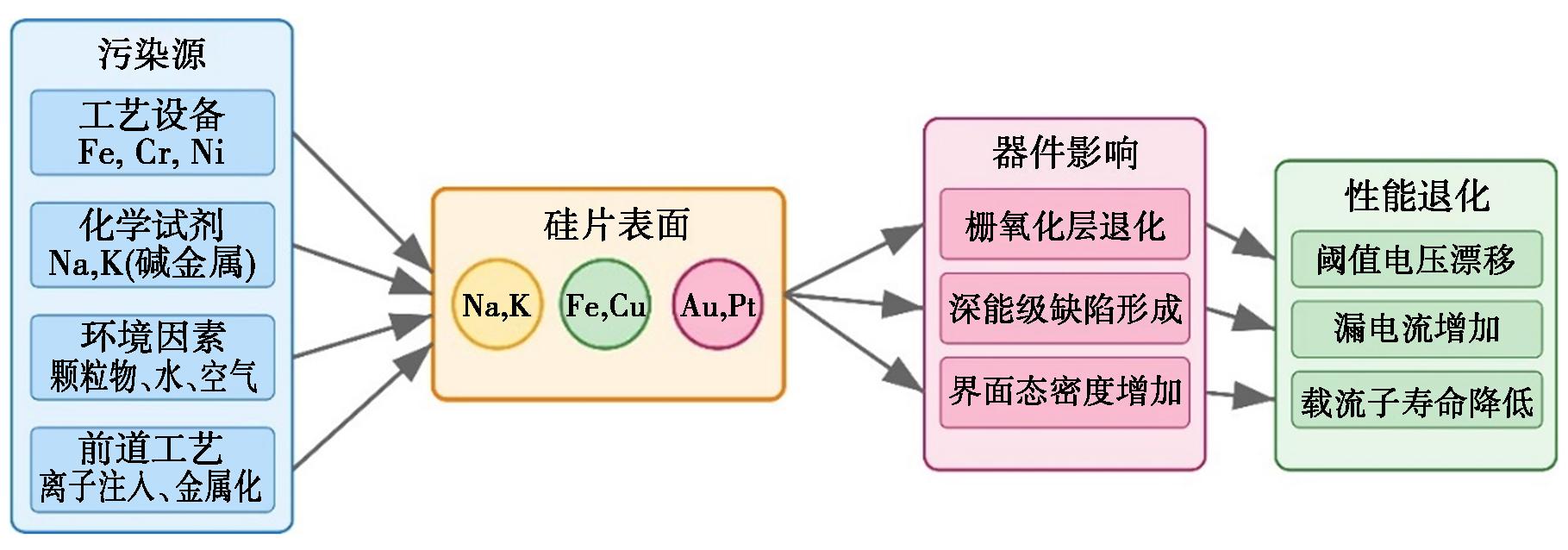

图1 硅片表面金属污染的来源、迁移和影响机制概念图

Fig.1 Conceptual diagram of silicon wafer surface metal contamination sources,migration,and impact mechanisms

半导体产业是现代信息技术的基础,而硅片作为半导体器件制造的核心材料,其表面金属杂质污染控制直接影响到器件的性能与良率[1]。随着集成电路特征尺寸进入5 nm及以下技术节点,硅片表面金属杂质污染已成为制约芯片性能和良率的关键因素[2]。根据国际半导体技术路线图的要求,先进工艺节点对金属污染物的容忍度已降至108~109 atoms/cm2量级[2],这对检测技术和分析方法提出了前所未有的挑战。

本文旨在系统综述硅片表面金属污染物分析技术的研究进展,首先阐述金属污染物特性与影响机制,然后详细分析主要分析技术的原理、特点及应用范围,随后探讨分析方法选择策略与多技术互补分析体系的构建,最后展望表面金属污染物分析技术的未来发展方向。通过全面回顾国内外研究进展,为半导体制造过程中的污染控制提供系统的技术参考。

半导体制造过程中金属污染物来源的系统性研究表明,污染源具有多元性和复杂性特征[3-5]。基于污染机制分析,主要污染源可分为4大类:工艺设备系统、化学材料体系、环境因素和前道工艺残留(图1)。工艺设备系统是最主要的污染源,反应腔体、传输部件和真空组件在高温、等离子体环境下发生腐蚀和磨损,释放Fe、Cr、Ni等过渡金属;生产过程中使用的工艺化学品,特别是清洗液中的Na、K等碱金属元素会通过接触转移至硅片表面。此外,洁净室环境、操作人员及生产设备等都可能成为金属污染的潜在来源。前道工艺残留主要涉及离子注入、金属化等步骤,金属元素通过扩散、迁移等机制在后续工艺中重新分布。

图1 硅片表面金属污染的来源、迁移和影响机制概念图

Fig.1 Conceptual diagram of silicon wafer surface metal contamination sources,migration,and impact mechanisms

从元素特性和污染机制角度,金属污染物可系统分类为3大类,每类具有显著不同的物理化学行为和危害机制[3,6-8](图1)。碱金属类(Na、K、Li)具有典型的高离子迁移特性,其在硅中的扩散系数在室温下约为10-12~10-10 cm2/s,电离能较低(Na为5.14 eV,K为4.34 eV),易在电场作用下向栅氧化层扩散并形成可移动离子,导致MOS器件的阈值电压发生漂移,界面态密度显著增加,严重影响器件的长期稳定性和可靠性(图1)。过渡金属类(Fe、Cu、Ni、Cr)在硅中表现出独特的深能级特性,倾向在硅禁带中形成深能级杂质态,成为有效的载流子复合中心。Fe在硅中形成距离价带0.38 eV和距离导带0.23 eV的深能级,Cu形成距离价带0.24 eV的深能级,这些深能级位于禁带中央附近,显著降低载流子寿命(图1)。过渡金属还具有较高的扩散系数,Cu在1 000 ℃时的扩散系数约为10-6 cm2/s,易在硅中快速扩散并形成金属硅化物沉淀,产生漏电流通道,严重影响器件的反向特性和击穿电压。贵金属类(Au、Pt、Ag)虽然在硅片表面的浓度通常较低,但其影响机制极为显著,Au在硅中形成距离价带0.54 eV的极深能级态,即使在1010 atoms/cm3的极低浓度下也可使载流子寿命从毫秒级降至微秒级,这种急剧的寿命退化主要源于其巨大的俘获截面(约10-14 cm2)和快速的俘获-发射过程,对双极型器件的性能产生致命影响(图1)。此外,贵金属在高温工艺中虽扩散系数相对较小,但仍具备足够的迁移能力在器件内部重新分布,其扩散激活能通常在1.0~2.0 eV范围内,在典型的工艺温度(800~1 200 ℃)下可发生明显的扩散行为(图1)。

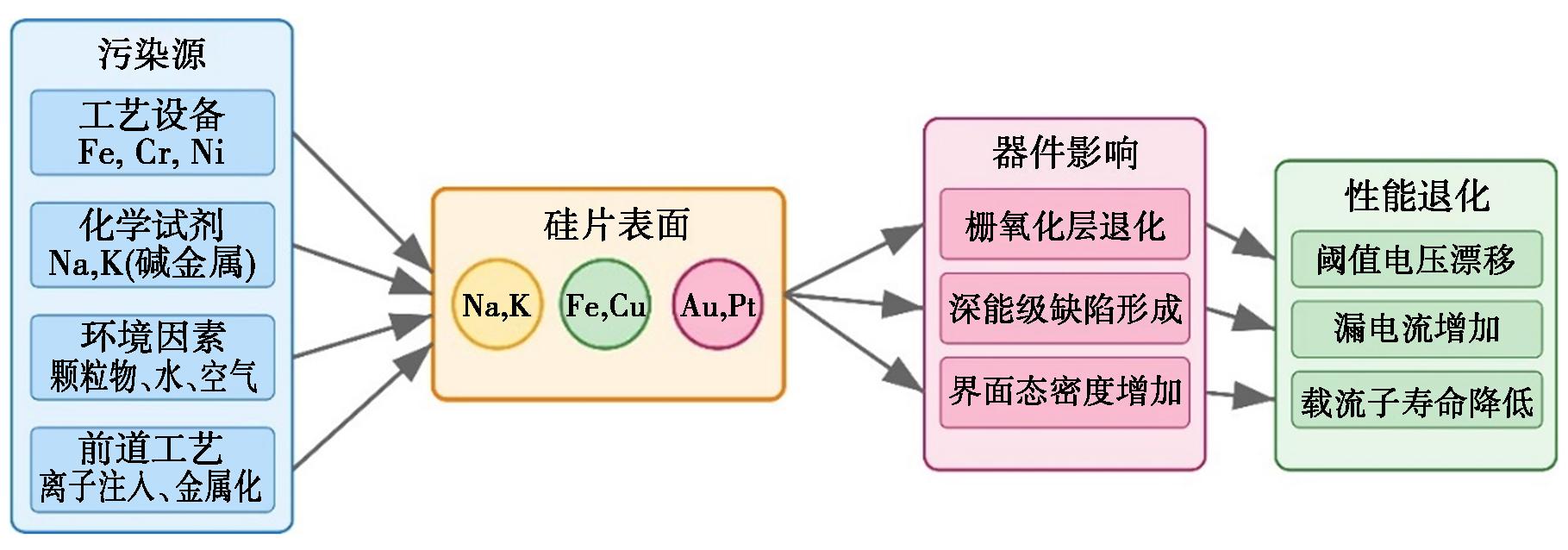

半导体器件对金属污染物的敏感性存在显著差异,这种差异主要源于器件工作原理、结构特征和性能要求的本质区别(图2)。图像传感器最为敏感,容忍上限仅为5×108 atoms/cm2,主要由于其光电转换机制对载流子品质的严苛要求,任何微量金属杂质都会形成复合中心,导致光生载流子复合并降低量子效率,在弱光成像条件下产生可测量的暗电流增加[9]。存储芯片次之,限值约为1×109 atoms/cm2,其敏感性与数据存储机制相关,金属污染会在存储介质中产生电荷陷阱,导致数据保持时间缩短和读写错误率增加,特别是对Cu等快扩散金属敏感[9]。逻辑芯片和功率器件则相对较高(1×1010~5×1010 atoms/cm2),逻辑芯片的敏感性主要体现在开关速度和功耗控制方面,而功率器件在高电压大电流工作条件下,载流子浓度远高于杂质浓度,复合效应的相对影响较小[9]。在先进工艺节点中,当硅片表面总金属污染浓度超过5×109 atoms/cm2时,产品良率显著下降[2]。这种影响随特征尺寸缩小呈指数级增长的根本原因在于单个金属原子团簇在纳米级器件中占据有源区域的相当比例,其影响从统计性效应转变为局域性效应,同时高电场强度使金属离子更容易发生迁移,使得金属污染控制成为良率管理的关键环节。对于高敏感器件(如逻辑和存储芯片),其污染物限值已降至108 atoms/cm2量级,这对分析方法的检测灵敏度提出了极高要求。

图2 不同器件类型对表面金属污染的容忍度对比

Fig.2 Comparison of surface metal contamination tolerance across different device types

2.1 国际标准体系

硅片表面金属污染物分析的国际标准体系以ISO通用标准为基础框架,SEMI标准为应用导向的架构。ISO标准体系着重建立分析方法学的理论基础,ISO 14706系列标准规定了表面分析样品制备、数据处理和结果表达的基本规范[10]。ISO 18118和ISO17331规范了TXRF分析技术,详细定义了入射角设置、能量分辨率和最低计数统计要求(相对标准偏差<5%)[11,12]。SEMI标准体系则聚焦于半导体工业的具体应用需求,SEMI E45-1101作为核心标准,系统性地规范了VPD/TXRF、VPD/AAS和VPD/ICP-MS这3种主要分析方法的操作程序、质量控制和结果表达[13]。该标准体系的动态更新机制(每两年修订)确保了其与工艺技术发展的同步性,形成了“技术驱动-标准跟进-应用反馈”的良性循环。

2.2 我国标准体系

我国GB/T系列标准结合国际标准要求和国内产业实际需求,构建了较为完整的硅片表面金属杂质分析标准体系。GB/T 24578系列规范了TXRF分析方法[14];GB/T 30701规定了标准样品制备与TXRF测定技术[15];而最新的GB/T 39145—2020[16]和GB/T 40110—2021[17]则分别针对ICP-MS和TXRF技术提供了更新的技术规范。我国标准体系在整体框架上与国际标准保持一致,同时结合国内产业实际需求进行了适当调整。随着国内半导体产业的快速发展,标准体系也在不断完善和更新,为国内企业提供了重要的技术依据和质量保障。

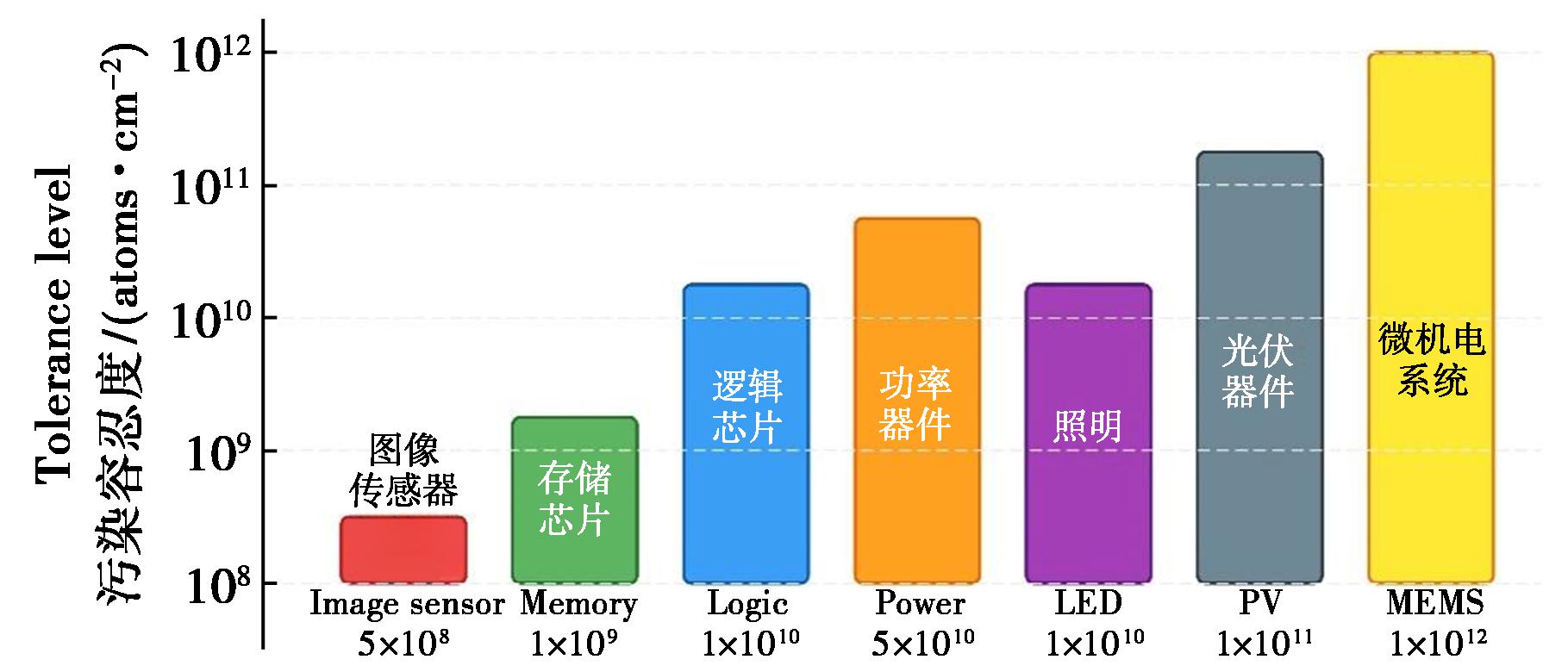

3.1 气相分解-电感耦合等离子体质谱法(VPD-ICP-MS)

气相分解-电感耦合等离子体质谱法(VPD-ICP-MS)是当前硅片表面金属杂质分析领域最具灵敏度的全片分析技术之一,在半导体生产监控中具有重要地位(图3)。该技术结合了VPD前处理技术与ICP-MS的高灵敏度元素分析能力,能够达到108 atoms/cm2级别的检测限[9]。

图3 VPD-ICP-MS和VPD-TXRF表面金属分析概念图

Fig.3 Conceptual flow diagram of VPD-ICP-MS and VPD-TXRF surface metal analysis

VPD前处理原理基于氢氟酸气体对硅片表面氧化层的选择性蚀刻机制。在密闭反应腔室中,HF蒸汽与硅片表面的天然氧化层发生化学反应:SiO2+6HF![]() H2SiF6+2H2O,同时与金属氧化物杂质发生类似反应生成相应的氟化物。氧化层分解过程中,吸附和嵌入的金属杂质被释放到气相中,随后通过含HF和H2O2(或HNO3)的扫描收集液在硅片表面进行多次往返扫描,将释放的污染物收集到微量液滴中[18,19]。扫描过程采用从中心到边缘再返回中心的往返模式,可显著提高收集效率并确保全片均匀性。对于Cu、Ag、Au等贵金属元素,由于其在裸露硅表面存在还原沉积的风险,需要在收集液中添加强氧化剂(如H2O2或HNO3)以维持其离子状态[20]。

H2SiF6+2H2O,同时与金属氧化物杂质发生类似反应生成相应的氟化物。氧化层分解过程中,吸附和嵌入的金属杂质被释放到气相中,随后通过含HF和H2O2(或HNO3)的扫描收集液在硅片表面进行多次往返扫描,将释放的污染物收集到微量液滴中[18,19]。扫描过程采用从中心到边缘再返回中心的往返模式,可显著提高收集效率并确保全片均匀性。对于Cu、Ag、Au等贵金属元素,由于其在裸露硅表面存在还原沉积的风险,需要在收集液中添加强氧化剂(如H2O2或HNO3)以维持其离子状态[20]。

污染控制要求在VPD过程中至关重要,直接影响分析结果的准确性和可靠性。关键控制措施包括使用电阻率18 MΩ·cm以上的超纯水,确保各金属元素背景浓度控制在ng/L级别;采用金属含量低于10 pg/mL的高纯化学试剂;使用氟聚合物材料构造的反应腔体,该腔体需进行长时间的HF蒸汽钝化处理以消除表面金属污染;以及维持严格的洁净室环境控制,包括气流组织、温湿度控制和人员活动管理[9]。

ICP-MS检测原理涉及多个连续的物理化学过程。VPD收集的微量液滴首先通过雾化系统形成气溶胶,随后被载气带入温度高达6 000~10 000 K的氩气等离子体炬中。在极高温度条件下,样品中的化合物被完全汽化和原子化,原子进一步被电离形成带正电的离子。由于VPD样品体积小(通常在100~1 000 μL范围),通常采用低流量雾化器以优化样品利用效率并减少基体效应。离子化后的样品通过接口锥进入高真空的质量分析器,根据质荷比进行分离和检测。现代ICP-MS系统配备碰撞/反应池技术或以消除氩基多原子离子干扰(如 40Ar+,40Ar16O+等),特别是对Fe、Ca、K等元素的分析至关重要[9]。高分辨率ICP-MS配备扇形磁场和狭缝技术等能更有效地消除质谱干扰[9]。

硅片表面污染物浓度[16]通过以下公式计算:

Ni=[(w·v)/M]·(NA/S)·10-9

(1)

式中:Ni为待测金属元素的含量,atoms/cm2;w为分析试液中待测金属元素的质量浓度,μg/L;v为分析试液的体积,mL;M为待测金属元素的摩尔质量,g/mol;NA为阿伏伽德罗常数,6.022×1023 atoms/mol;S为硅片表面的测试面积,cm2。

VPD-ICP-MS技术的主要性能特点包括:对大多数金属元素,检测限可达5×108~1×109 atoms/cm2;元素覆盖范围从Li到U,包括P、B等半导体关键掺杂元素;全自动系统每小时可分析2~4片样品;在浓度高于1010 atoms/cm2时,相对标准偏差(RSD)通常<10%;使用标准参考材料验证,回收率通常在80%~120%范围内[18-23]。具备全片分析能力、多元素同时分析、超高灵敏度以及与工艺参数的直接相关性[9]。与点分析技术相比,VPD-ICP-MS提供整片污染水平信息,避免了点分析可能的采样误差[9]。单次分析可同时获取多达30种元素的浓度信息,满足先进工艺节点对污染控制的苛刻要求,特别是对关键工艺如栅氧化前的金属污染监控。新一代全自动VPD-ICP-MS系统集成了机器人操作、自动质量控制和先进数据处理算法,大幅提高了分析可靠性和效率[24]。

然而VPD-ICP-MS仍面临一些挑战[9]:VPD过程具有破坏性,使测量不适用于产品晶圆;缺乏广泛认可的校准标准,不同实验室间的结果可比性存在挑战;多步骤操作增加了引入外来污染的风险;不同元素的收集效率差异(尤其是轻元素和重金属)导致定量分析复杂化;样品基质效应可能导致某些元素信号强化或抑制。

早期应用的气相分解-原子吸收光谱法(VPD-AAS)[23]虽已被VPD-ICP-MS广泛替代,但在单元素高通量监控、教育培训环境以及ICP-MS干扰严重的元素分析等特定场景中仍保持一定价值[24]。

3.2 X射线荧光分析技术/气相分解-全反射X射线荧光分析(TXRF/VPD-TXRF)

全反射X射线荧光分析技术(TXRF)是一种非破坏性表面元素分析方法,通过利用X射线全反射物理现象实现对硅片表面金属杂质的高灵敏度检测[14]。该技术基于原子物理学中的X射线荧光效应,当原子受到足够能量的X射线光子激发时,入射光子与原子内层电子发生光电效应,将内层电子击出原子轨道形成空穴。随后,外层电子跃迁填充此空穴以恢复原子的稳定状态,在跃迁过程中释放出具有特征能量的X射线荧光辐射,该特征能量等于两个电子能级之间的能量差,因此不同元素产生的荧光X射线具有独特的能谱特征,可实现元素的定性识别。TXRF的关键特性在于入射X射线以低于临界角(θc,rad)的小角度照射样品表面,此时发生全反射现象,可通过斯涅尔定律计算临界角:

(2)

式中:δ为折射率偏差项。

在全反射条件下,入射X射线在样品表面形成驻波场,仅穿透10~20 Å深度,显著降低基底背景信号[25]。此特性使TXRF成为表面敏感的分析技术,检测限可达1010 atoms/cm2[9]。

TXRF系统主要由X射线源、单色器、光路系统、样品台和能量色散探测器组成。X射线源类型包括密封管源、旋转阳极源或同步辐射源,不同源类型直接影响检测性能。使用旋转阳极源时,通过高速旋转阳极分散热负荷,可提供更高的X射线强度,使过渡金属元素检测限为5×1010~1×1011 atoms/cm2;同步辐射源具有极高的亮度和良好的准直性,可将检测限提高至1×1010 atoms/cm2[26]。然而,TXRF对轻元素(Z<14)的检测能力受限,原因是低能X射线荧光被大气吸收或探测效率低[27]。因此,TXRF主要适用于Na以上元素的检测,对于C、N、O等轻元素污染的分析需要采用其他技术手段。

TXRF定量分析通常采用内标法,计算公式为:

Ci=Cstd×[(Ii/Si)/(Istd/Sstd)]

(3)

式中:C代表浓度,μg/L;I代表强度,cps;S为灵敏度因子,cps·L/μg。

TXRF直接分析无需前处理,操作简便,通常在硅片表面选取3~5个区域进行点测量,每区域分析时间为100~1 000 s,主要应用于常规污染监控,具有分析速度快(3~10 min/片)、非破坏性和操作简便等优势[28,29]。然而,直接TXRF的主要局限在于点分析模式可能错过非均匀分布的污染区域,导致假阴性结果[9]。此外,不同厂商的TXRF系统校准方法存在差异,可能导致实验室间结果的系统性偏差[9]。

为克服点分析的局限,发展了VPD-TXRF联用技术(图3)。其流程包括表面在HF蒸汽中分解、扫描液滴收集污染物、收集液滴回放至特定位置并干燥,最后对干燥区域进行TXRF分析[30]。该组合理论上可将检测限提高200~300倍(200 mm硅片),实际应用中考虑各种因素影响,检测限提高约20~50倍,使过渡金属元素检测限达 1×109~5×109 atoms/cm2[31]。干燥液滴的物理形态对分析至关重要,通常需调整入射角以最大化颗粒状样品的荧光产生。VPD-TXRF分析时间中等(20~30 min/片),兼具较高灵敏度与非破坏性分析的优势。

3.3 二次离子质谱技术(SIMS)和飞行时间二次离子质谱法(TOF-SIMS)

二次离子质谱技术是重要的半导体表面金属污染物分析方法,主要分为动态SIMS和静态SIMS两种工作模式,其中飞行时间二次离子质谱(TOF-SIMS)是静态SIMS的典型代表[32,33]。通过分析初级离子束轰击样品表面产生的二次离子,实现超高灵敏度的元素和分子成分分析,同时具备微米至亚微米级空间分辨率和深度剖析能力。

SIMS技术的物理基础建立在离子溅射和二次离子化形成机制之上。当能量为0.5~25 keV的初级离子束入射到样品表面时,入射离子与表面原子发生一系列弹性碰撞。在动量传递过程中,入射离子将动能逐步分配给表面几个原子层深度内的靶材原子,形成复杂的碰撞级联效应。在这一碰撞级联过程中,表面原子获得足够的反冲能量后克服表面结合能而逸出,形成中性原子、原子团簇和离子等多种二次粒子。其中约1%~10%的逸出粒子携带电荷,形成可被质谱仪检测的二次离子[32]。逸出粒子产额Y可表示为:

Y=ΛFD(E,α)

(4)

式中:Λ为材料常数,Å/eV;FD(E,α)为表面能量沉积函数,eV/Å,与入射离子能量E和入射角α相关。

逸出粒子的产额与多个因素相关,包括初级离子的种类、能量、入射角度以及靶材的物理化学性质。二次离子的形成不仅涉及简单的原子逸出,还包括分子离子和原子团簇离子的产生,这为分析表面化学状态和分子结构信息提供了可能。

SIMS与TOF-SIMS有着本质区别。传统SIMS采用连续离子束和连续离子提取模式,使用磁扇形或四极杆质量分析器,主要以动态模式(高剂量离子束,>1012 ions/cm2)运行,适合深度剖析和高灵敏度元素分析。而TOF-SIMS是在静态模式(低剂量离子束,<1013 ions/cm2),采用脉冲离子束和飞行时间质量分析[33],其基于质量依赖的离子飞行时间差异(t):

(5)

式中:t表示飞行时间,μs;L为漂移区长度,m;m为离子质量,kg;Ek为加速电场提供的固定动能,eV。

两种技术的仪器配置各有特点。SIMS主要由初级离子源![]() 增强正离子产额,Cs+增强负离子产额)、超高真空样品室、二次离子传输系统和质量分析器组成。磁扇形分析器提供高质量分辨率(M/ΔM>10 000)但串行扫描,四极杆分析器结构简单但分辨率较低(M/ΔM<500)[32]。TOF-SIMS则配备高性能液态金属离子源(如Ga或Bi),提供500~1 000 Å的优异空间分辨率,并实现全质量范围的并行检测,单次脉冲可获取完整质谱信息,质量分辨率可达10 000~15 000[34]。现代TOF-SIMS系统通常采用双束分析模式,即使用高能量

增强正离子产额,Cs+增强负离子产额)、超高真空样品室、二次离子传输系统和质量分析器组成。磁扇形分析器提供高质量分辨率(M/ΔM>10 000)但串行扫描,四极杆分析器结构简单但分辨率较低(M/ΔM<500)[32]。TOF-SIMS则配备高性能液态金属离子源(如Ga或Bi),提供500~1 000 Å的优异空间分辨率,并实现全质量范围的并行检测,单次脉冲可获取完整质谱信息,质量分辨率可达10 000~15 000[34]。现代TOF-SIMS系统通常采用双束分析模式,即使用高能量![]() 离子束进行分析,同时配备低能量Cs+或

离子束进行分析,同时配备低能量Cs+或![]() 溅射束进行深度剖析,实现高横向分辨率与深度分辨率的统一[34]。

溅射束进行深度剖析,实现高横向分辨率与深度分辨率的统一[34]。

SIMS和TOF-SIMS技术面临的主要挑战是基体效应,即相同元素在不同化学环境中产生的二次离子强度可相差数个数量级。例如,硅中的硼与氧化硅中的硼,其正离子产额可相差100倍以上[35]。为实现可靠定量分析,须采用相对灵敏度因子(RSF)方法:

CA=IA/(IR×RSFA)

(6)

式中,CA为元素A的浓度,atoms/cm3;IA为A的二次离子强度,cps;IR为参考元素的离子强度,cps;RSFA为元素A的相对灵敏度因子。

在性能方面,两种技术都能达到极高的灵敏度。SIMS和TOF-SIMS对大多数金属元素检测限可达108~109 atoms/cm2,部分元素甚至低至 107 atoms/cm2[9]。TOF-SIMS对轻元素(如Li、B、Na)的检测能力显著优于TXRF等传统方法[34]。在深度剖析方面,SIMS深度分辨率可达1~5 nm,为污染物垂直分布研究提供关键信息;而TOF-SIMS在静态模式下分析深度<10 Å,主要提供最表层信息[32-34]。

SIMS主要用于定量元素分析和深度剖析,特别适合栅氧化前超低浓度金属污染检测、晶圆边缘污染迁移研究和深度分布分析[32]。TOF-SIMS则在有机污染物分析、高空间分辨率表面映射和化学态信息提取方面具有优势,能够在静态SIMS条件下保留分子结构信息,通过特征分子片段离子(如PDMS污染物的![]() 片段,m/z 73)实现污染物的快速识别和表征[34]。

片段,m/z 73)实现污染物的快速识别和表征[34]。

尽管SIMS与TOF-SIMS技术表现优异,但仍存在一些局限性。分析面积有限(典型分析区域为数百微米),难以代表整片硅片状态;破坏性测试特性使其不适用于产品晶圆分析;定量分析强烈依赖参考标准,而理想的表面污染标准样品制备具有挑战性;此外还存在复杂的质量干扰问题,例如硅基体中分析31P时会受到30Si1H质量干扰,需要高分辨质谱仪或选择适当分子离子才能有效规避。

3.4 俄歇电子光谱法(AES)

俄歇电子光谱法(AES)是基于俄歇效应的高精度表面分析技术,凭借其纳米级空间分辨率和优异表面灵敏度在半导体金属杂质分析中占据重要地位[9]。该技术的物理基础建立在原子物理学中的俄歇效应之上,该效应以发现者Pierre Auger的名字命名。当高能电子束(10~25 keV)轰击样品表面时,入射电子与材料原子内层电子发生非弹性碰撞,将足够的能量传递给内层电子使其脱离原子轨道,在内层能级形成电子空穴。这种电子空穴状态具有很高的能量且极不稳定,原子必须通过某种机制释放多余能量以恢复平衡态。随后,外层较高能级的电子跃迁填充内层空穴,跃迁过程中释放的能量等于两个电子能级之间的结合能差。这部分能量的释放存在两种竞争性途径:第一种是以特征X射线光子的形式直接辐射出去,第二种是将能量转移给原子中的另一个外层电子,使该电子获得足够动能逸出原子成为俄歇电子[36]。俄歇电子动能与原子内部能级直接相关,表示为:

(7)

式中,EK、EL和![]() 分别代表原子K、L和M能级的结合能,eV;φ为材料功函数,eV;EKLM表示KLM俄歇跃迁产生的电子动能,eV。

分别代表原子K、L和M能级的结合能,eV;φ为材料功函数,eV;EKLM表示KLM俄歇跃迁产生的电子动能,eV。

俄歇电子能量仅取决于原子本征能级结构而与激发源无关,为各元素提供了独特的“电子指纹”。俄歇效应与X射线荧光作为竞争性能量释放机制,其相对产额与原子序数(Z)密切相关。对于轻元素(Z<20),俄歇电子产额占主导地位,使AES成为轻元素分析的理想工具;而高原子序数元素则倾向于通过X射线荧光释放能量[37]。AES系统在超高真空环境(10-10 Torr量级)下运行,主要由精密电子枪、能量分析器和数据采集系统组成。电子枪产生的初级电子束束流通常为10-9~10-6 A,束斑直径可达10 nm。

AES在半导体表面分析中的关键优势在于其卓越的空间分辨率和表面灵敏度。俄歇电子极短的逃逸深度(5~50 Å)使AES高度表面专一性,适合分析超薄污染层[37]。当颗粒尺寸接近或超过关键尺寸时,精确的污染源识别对良率提升至关重要。AES能够从元素组成角度区分不同来源的颗粒,如不锈钢部件磨损产生的Fe-Cr-Ni特征组合,滤波器降解产生的B-Na-Al-Si组合等[9]。

AES定量分析基于俄歇电子强度与元素浓度间的物理关系。实际应用中通常采用相对灵敏度因子(RSF)方法[38]:

CA=(IA/SA)/(IA/SA+IB/SB+…+IN/SN)

(8)

式中:IA为元素A的俄歇信号强度,cps;SA、SB等为通过标准样品确定的灵敏度因子。

AES的半定量分析精度通常在10%~20%范围内,主要受标准样品质量和表面形貌影响[38]。然而AES技术仍存在一定的局限性。半导体表面污染物检测限通常为1012~1013 atoms/cm2;RSF值依赖于仪器参数和样品状态,实验室间可能存在系统性偏差;表面粗糙度和形貌显著影响俄歇电子收集效率;非导电样品分析时,电子束导致的表面充电效应会扭曲能谱,降低分析精度[9]。

在实际应用中,AES通常作为半导体污染分析流程中的关键环节,特别是在微粒污染源识别方面。标准分析流程为:先通过光散射或SEM定位污染颗粒,然后进行形貌成像,继而使用AES确定元素组成,最后通过特征元素比例推断污染源。必要时结合离子溅射技术进行深度剖析以揭示颗粒内部结构[9]。

3.5 X射线光电子能谱法(XPS)

X射线光电子能谱法(XPS),也称为电子能谱化学分析(ESCA),是一种基于光电效应的高分辨率表面分析技术,具备化学状态表征能力[9]。XPS能够精确区分元素的氧化态、配位环境和化学键合状态,为污染机制研究和防控策略制定提供关键依据[39]。

当单色X射线照射样品表面时,X射线光子与原子内层电子发生相互作用,如果光子能量超过电子的结合能,电子将吸收光子能量并克服原子核的束缚力逸出原子,形成具有特定动能的光电子。光电子动能(Ek)、入射X射线能量(hν)及电子结合能(Eb)之间存在定量关系:

Ek=hν-Eb-φ

(9)

式中:φ为分析器功函数,代表能量校正参数,eV。

通过高精度的电子能量分析器测量光电子的动能分布,结合已知的X射线能量,可以精确计算出电子的结合能,从而实现元素的识别和定量分析[39]。不同元素由于核电荷数不同,其内层电子的结合能具有特征性差异,形成了独特的能谱指纹特征。

化学位移现象是XPS的核心优势,表现为同一元素在不同化学环境中结合能的系统性变化。其产生机理与原子的化学环境密切相关,当原子形成化学键时,价电子云的重新分布会影响内层电子感受到的有效核电荷,进而导致结合能的变化。电负性较强的原子会吸引共享电子,使相邻原子的有效正电荷增加,导致内层电子结合能升高,在光电子能谱中表现为峰位向高结合能方向移动。铁元素在其不同氧化态中呈现的结合能差异具有代表性:Fe(0)为706.8 eV,FeO为709.5 eV,Fe2O3为711.0 eV,Fe(OH)3为711.9 eV[40]。这一特性使XPS能够精确区分元素的氧化态、配位环境和化学键合状态,为污染机制研究提供关键信息。

XPS系统由X射线源(通常采用Al Kα或Mg Kα)、单色器、超高真空样品室(10-9~10-10 Torr)、半球能量分析器(HSA)和检测系统组成。高分辨XPS系统能量分辨率可达0.3~0.5 eV,信息深度为5~10 nm,适合分析薄膜和界面结构。通过峰位、形状分析和峰分解技术,XPS可确定不同化学状态的相对含量;结合俄歇参数(α)分析可提供更敏感的化学环境信息[41]。

XPS的主要局限包括:检测灵敏度有限(1013~1014 atoms/cm2),空间分辨率受限(传统为 10~100 μm,微聚焦可达1~5 μm),分析周期长(典型为30~60 min/区域),以及非导电样品的充电效应问题[42]。这些局限使XPS不适用于常规污染监控,而主要用于研究型应用和失效分析。

3.6 辅助表面分析技术

半导体硅片表面金属杂质的全面表征需要结合多种互补分析技术,以获取完整的污染特性信息。除前述主要分析方法外,能量色散X射线光谱法(EDS)、原子力显微镜(AFM)、激光离子化质谱法(LIMS)及扫描隧道显微镜(STM)等辅助技术在特定分析场景中具有独特价值。

3.6.1 能量色散X射线光谱法(EDS)

能量色散X射线光谱法(EDS)是基于X射线荧光原理的元素分析技术,通常与扫描电子显微镜(SEM)集成使用[43]。在EDS分析中,高能电子束(10~30 keV)轰击样品,导致内层电子电离,外层电子跃迁填充空穴时释放特征X射线,通过测量这些X射线的能量分布实现元素鉴别与半定量分析[44]。EDS系统主要由硅漂移探测器、多通道分析器和数据处理系统组成,能量分辨率可达125~130 eV(Mn Kα线)。EDS在半导体污染分析中的主要优势在于操作简便、分析速度快(30~100 s/点)和与SEM集成提供的形貌-成分关联能力[43]。然而,其检测限较高(0.1~1 wt%)、空间分辨率受限于X射线生成区域(1~3 μm),主要作为半导体污染分析的初筛工具,为后续高灵敏度技术(如AES、TOF-SIMS)提供前期指导[9]。

3.6.2 原子力显微镜(AFM)

原子力显微镜(AFM)是一种基于探针尖端与样品表面间原子力相互作用的高分辨率表面形貌分析技术。AFM通过悬臂-探针组件与样品表面的相互作用,利用激光束反射-光电四象限探测器系统精确测量悬臂偏转,构建表面高度图像[45]。在硅片表面金属杂质分析中,AFM主要用于表面粗糙度量化、金属污染引起的形貌变化检测、清洗工艺评估和颗粒污染物三维表征[46]。AFM能够检测到金属污染物催化硅表面刻蚀或沉积导致的纳米尺度结构变化,即使在污染物浓度低于常规元素分析检测限的情况下[47]。AFM的主要局限性包括扫描范围小(典型为50×50 μm2)、扫描速度慢及缺乏元素特异性[9]。

3.6.3 激光离子化质谱法(LIMS)

激光离子化质谱法(LIMS)结合激光烧蚀与质谱分析,通过高功率脉冲激光(功率密度108~1010 W/cm2)聚焦于样品表面,实现材料汽化、原子化和部分离子化。LIMS的主要优势包括极高灵敏度(检测限可达108~109 atoms/cm2)、微破坏性特性(单脉冲仅移除纳米级厚度材料)、全元素分析能力和快速分析速度[48]。其关键挑战在于定量分析的复杂性,源于激光参数、样品性质和分析环境对离子化效率的复杂影响[9]。近年来,共振激光离子化、基体匹配标准样品和飞秒激光技术的应用显著改善了LIMS的定量能力,使其在半导体表面分析中的应用不断扩展[49,50]。

3.6.4 扫描隧道显微镜(STM)

扫描隧道显微镜(STM)基于量子隧穿效应,通过测量带偏压导电探针与样品表面间的隧道电流,实现原子分辨率的表面形貌成像。STM提供表面电子态密度分布信息,空间分辨率可达 0.1 Å(横向)和0.01 Å(垂直)[51]。在半导体表面金属杂质分析中,STM主要用于单原子金属污染物识别、金属团簇生长研究、界面反应与扩散研究,以及表面缺陷-污染物相互作用研究[51,52]。虽然STM具有无与伦比的空间分辨率,但其对样品导电性的要求、缺乏元素特异性、有限的探测深度和小分析区域限制了其广泛应用[9]。

3.7 表面分析技术特性对比

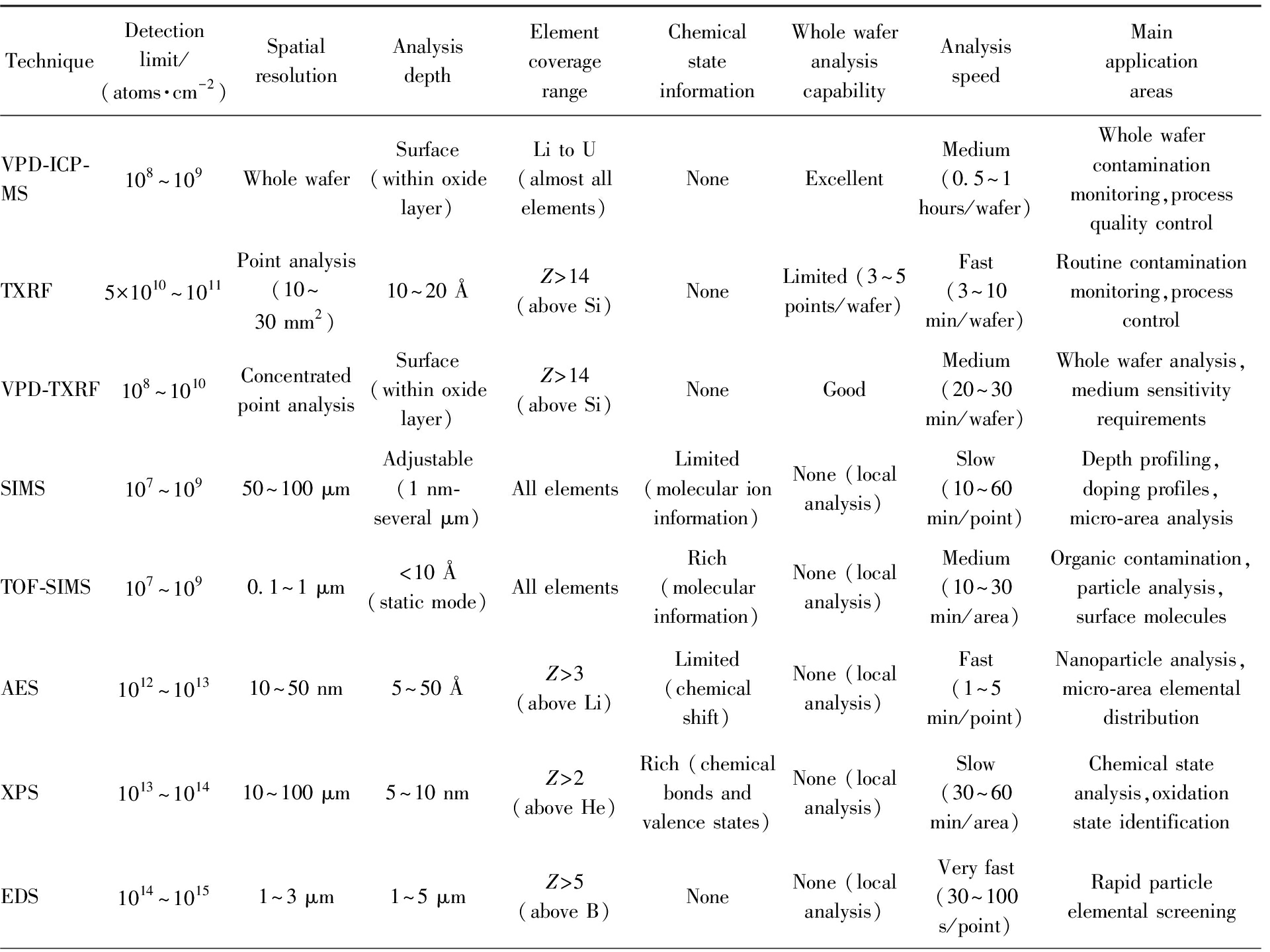

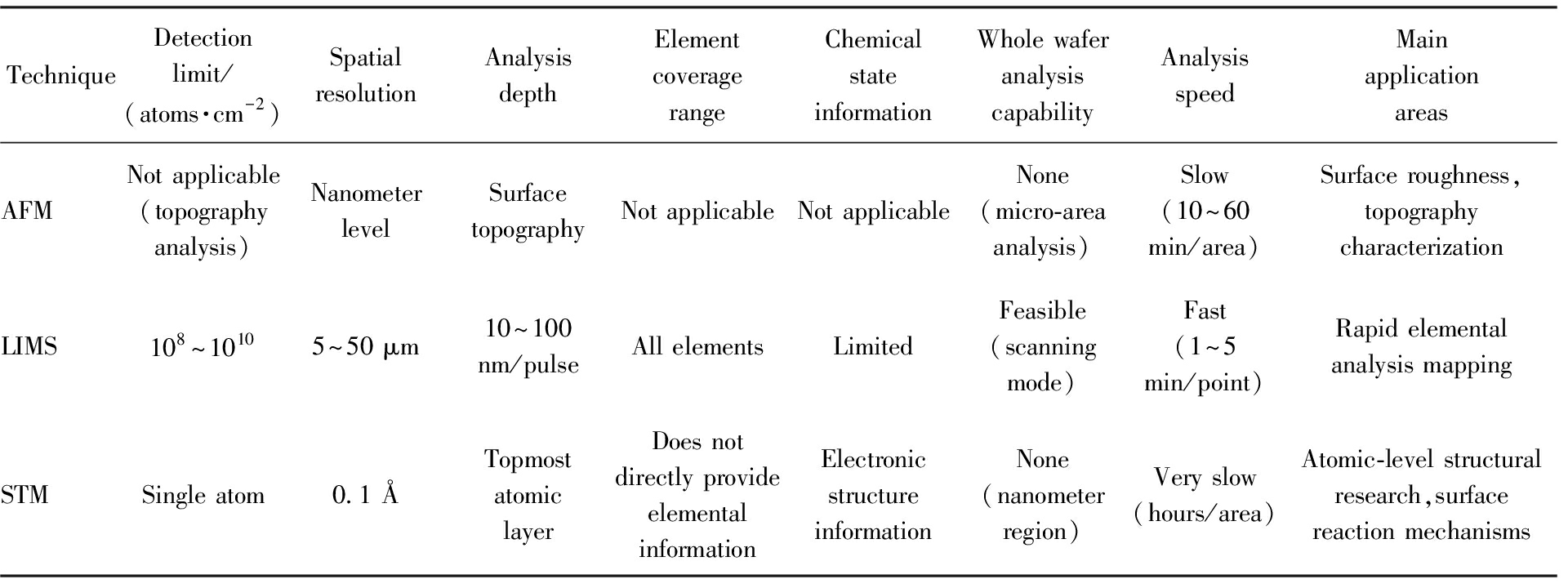

半导体表面金属杂质分析技术体系由多种互补方法组成,各具特点和适用范围[9],如表1所示。

表1 硅片表面金属污染物分析技术对比

Tab.1 Comparison of metal contaminant analysis techniques for silicon wafer surfaces

TechniqueDetection limit/(atoms·cm-2)Spatial resolutionAnalysis depthElement coverage rangeChemical state informationWhole wafer analysis capabilityAnalysis speedMain application areasVPD-ICP-MS108~109Whole waferSurface (within oxide layer)Li to U (almost all elements)NoneExcellentMedium (0.5~1 hours/wafer)Whole wafer contamination monitoring,process quality controlTXRF5×1010~1011Point analysis (10~30 mm2)10~20 ÅZ>14 (above Si)NoneLimited (3~5 points/wafer)Fast (3~10 min/wafer)Routine contamination monitoring,process controlVPD-TXRF108~1010Concentrated point analysisSurface (within oxide layer)Z>14 (above Si)NoneGoodMedium (20~30 min/wafer)Whole wafer analysis,medium sensitivity requirementsSIMS107~10950~100 μmAdjustable (1 nm-several μm)All elementsLimited (molecular ion information)None (local analysis)Slow (10~60 min/point)Depth profiling,doping profiles,micro-area analysisTOF-SIMS107~1090.1~1 μm<10 Å(static mode)All elementsRich (molecular information)None (local analysis)Medium (10~30 min/area)Organic contamination,particle analysis,surface moleculesAES1012~101310~50 nm5~50 ÅZ>3 (above Li)Limited (chemical shift)None (local analysis)Fast (1~5 min/point)Nanoparticle analysis,micro-area elemental distributionXPS1013~101410~100 μm5~10 nmZ>2 (above He)Rich (chemical bonds and valence states)None (local analysis)Slow (30~60 min/area)Chemical state analysis,oxidation state identificationEDS1014~10151~3 μm1~5 μmZ>5 (above B)NoneNone (local analysis)Very fast (30~100 s/point)Rapid particle elemental screening

续表

TechniqueDetection limit/(atoms·cm-2)Spatial resolutionAnalysis depthElement coverage rangeChemical state informationWhole wafer analysis capabilityAnalysis speedMain application areasAFMNot applicable (topography analysis)Nanometer levelSurface topographyNot applicableNot applicableNone (micro-area analysis)Slow (10~60 min/area)Surface roughness,topography characterizationLIMS108~10105~50 μm10~100 nm/pulseAll elementsLimitedFeasible (scanning mode)Fast (1~5 min/point)Rapid elemental analysis mappingSTMSingle atom0.1 ÅTopmost atomic layerDoes not directly provide elemental informationElectronic structure informationNone (nanometer region)Very slow (hours/area)Atomic-level structural research,surface reaction mechanisms

从检测灵敏度角度,这些技术可分为3个层次:SIMS/TOF-SIMS和VPD-ICP-MS代表最高灵敏度(107~109 atoms/cm2),满足先进工艺节点要求;TXRF和VPD-TXRF居中(109~1011 atoms/cm2),适合常规监控;AES和XPS灵敏度较低(1012~1014 atoms/cm2),主要用于化学状态和微区分析。

空间分辨率方面呈现明显差异。AES提供纳米级分辨率(10~50 nm),TOF-SIMS可达亚微米级(0.1~1 μm),传统SIMS和XPS空间分辨率在微米量级(10~100 μm),而VPD技术则不具备空间分辨能力,仅提供全片平均信息。这种分辨率差异直接决定了各技术在微区分析和颗粒表征中的适用性。

分析深度方面,TXRF极为表面敏感(10~20 Å);AES和静态TOF-SIMS也主要分析最外层(5~50 Å);XPS信息深度较深(5~10 nm);而SIMS可通过参数调节实现从表面到数微米的可变深度剖析。VPD技术则专注于表面氧化层内的金属收集,不提供深度分布信息。

元素覆盖范围上,VPD-ICP-MS和SIMS/TOF-SIMS几乎可分析所有金属元素,包括轻元素;TXRF/VPD-TXRF对Z<14元素(如Li、Na、Mg)的检测能力有限;而AES和XPS对大部分元素有良好覆盖,尤其适合轻元素分析。全元素覆盖能力对于识别未知污染源至关重要。化学状态信息获取能力差异显著。XPS提供最丰富和系统的化学状态信息,可精确区分元素的氧化态和配位环境;TOF-SIMS能通过分子碎片提供间接化学状态信息;AES提供有限的化学状态信息,主要通过谱峰位移和形状变化;而VPD-ICP-MS和TXRF基本不提供化学状态信息,仅报告元素总量。

分析时间和通量方面,TXRF最快(3~10 min/片);AES点分析迅速(1~5 min/点);VPD技术中等(20~60 min/片);而SIMS和XPS分析时间较长(30~60 min/区域)。此外,样品要求也各不相同,VPD-ICP-MS和SIMS具有破坏性,不适用于产品晶圆;而TXRF和XPS则为非破坏性或低破坏性技术。辅助技术(EDS、AFM、LIMS、STM等)在常规监控中不占主导,但在特定应用中发挥独特作用。EDS提供颗粒污染的快速元素筛查;AFM检测金属污染引起的表面形貌变化;LIMS结合高灵敏度与大面积扫描能力;STM则提供原子级分辨率的表面结构信息。

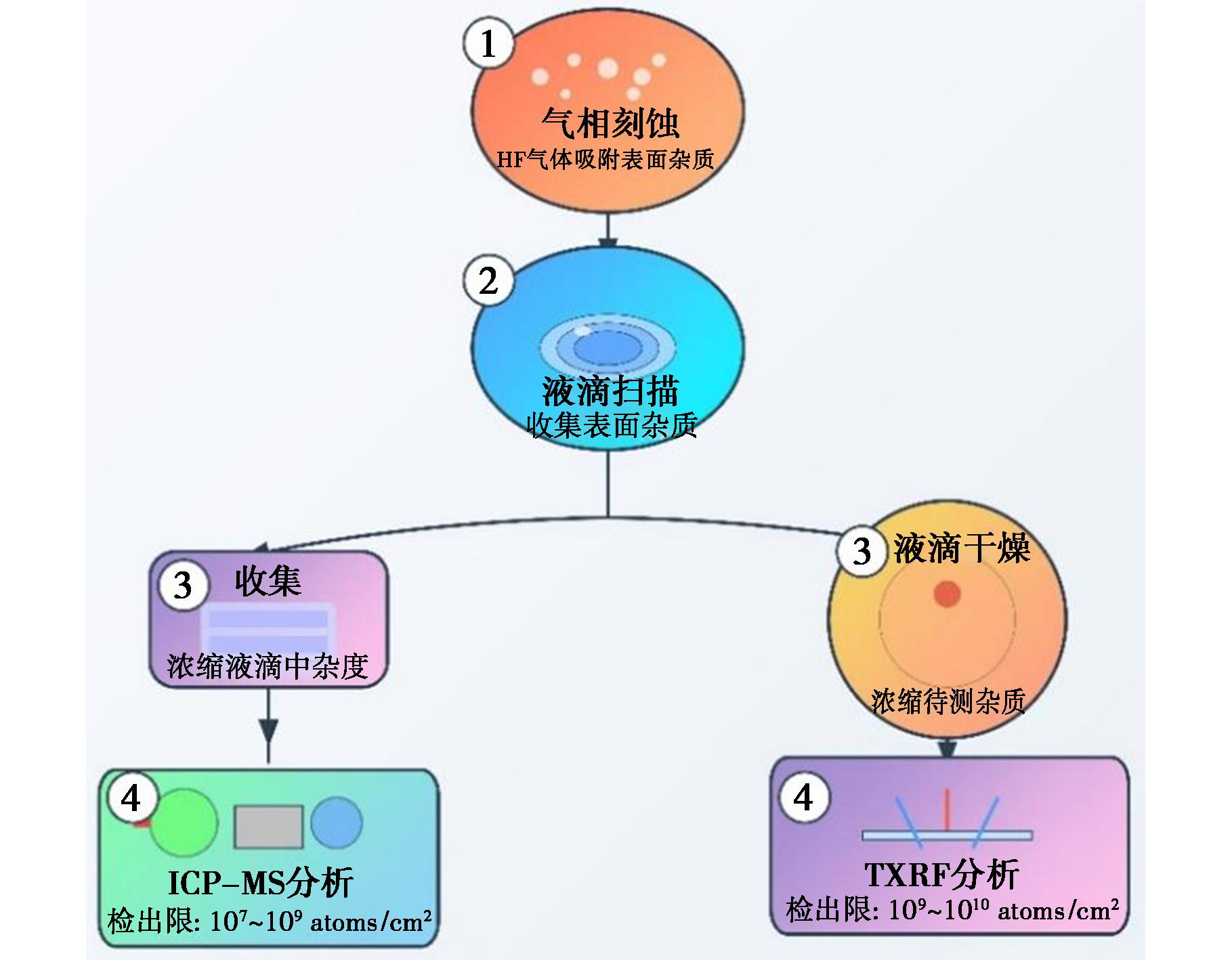

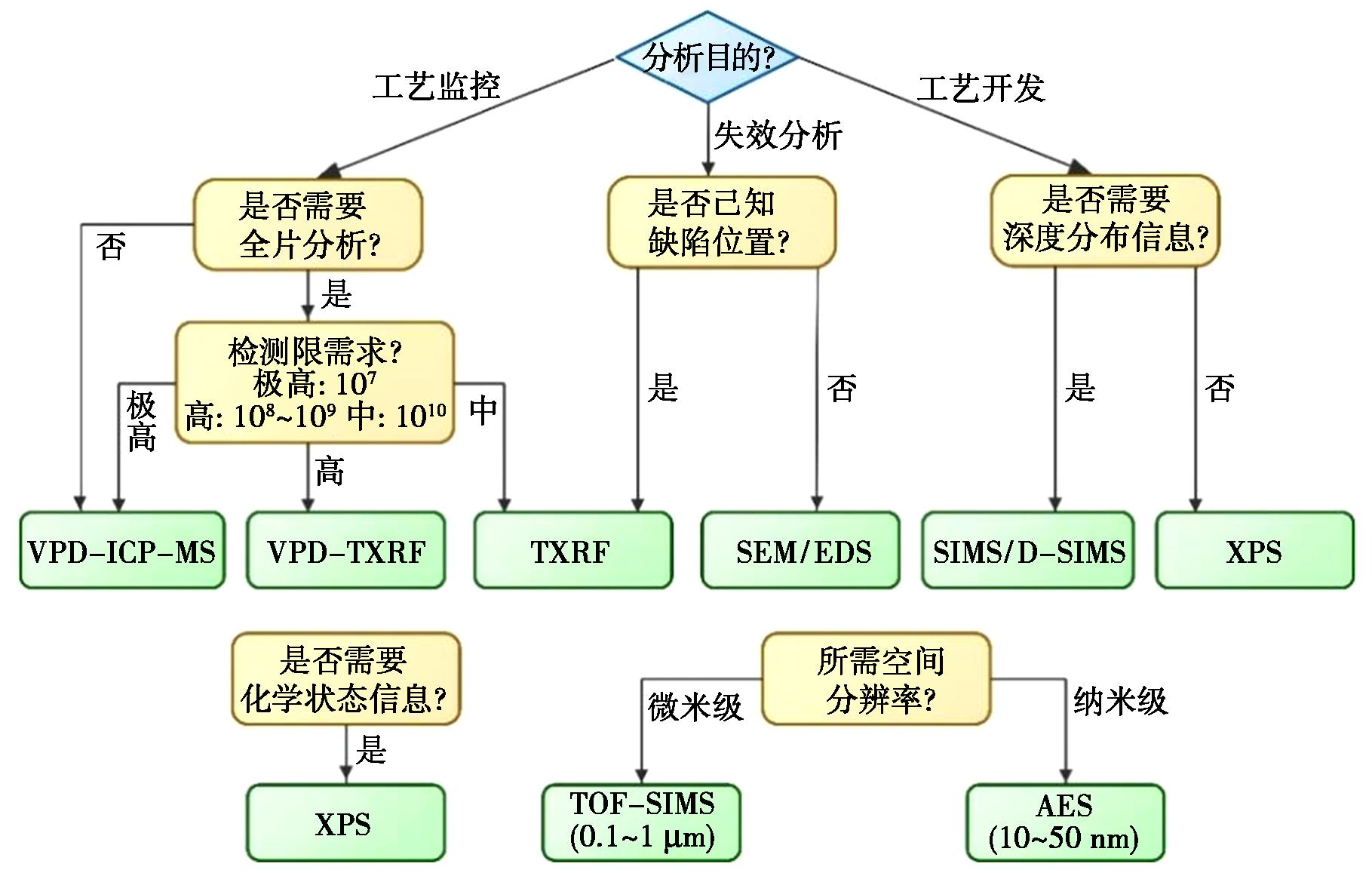

半导体表面金属杂质分析技术的选择与组合应基于污染物特性、分析目的和资源条件进行系统化决策[9]。如图4所示的技术选择决策流程,可指导分析方法的初步选择。分析目的是技术选择的首要考量。工艺过程监控注重速度和通量,通常选择TXRF进行常规监测,发现异常时再辅以VPD-ICP-MS确认。失效分析针对特定问题,需高空间分辨率和全面表征,典型采用SEM/EDS初筛后进行AES/TOF-SIMS精确表征,必要时辅以XPS提供化学状态信息。工艺开发与研究需要全面的信息,往往需要多种技术协同。

图4 金属杂质分析技术选择决策流程图

Fig.4 Decision flowchart for selecting metal impurity analysis techniques

污染物特性直接影响技术选择。超低浓度金属污染(<109 atoms/cm2)需选择VPD-ICP-MS或SIMS/TOF-SIMS;轻元素(Li、Na、B等)分析宜采用VPD-ICP-MS或TOF-SIMS;非均匀分布污染则适合TXRF与TOF-SIMS结合表征。污染物化学形态研究必须包含XPS分析,以区分不同氧化态和化学键合状态。资源条件也是重要因素。高通量监控场景中,TXRF因其快速、非破坏性特点成为首选;有限预算情况下,TXRF比VPD-ICP-MS投入低;而关键研发和严重失效分析则需不惜成本地应用最先进分析技术。

单一技术往往无法提供全面污染信息,多技术互补分析已成为行业标准做法。有效的互补策略包括分层分析法,遵循“由宏观到微观、由简单到复杂”原则[9]。以硅片边缘污染为例,典型流程包括:TXRF快速筛查→VPD-ICP-MS精确定量→TOF-SIMS微区映射→XPS化学状态分析。这种策略在保证分析质量的同时,优化了时间和成本投入。互补技术组合应针对具体场景设计。常见的高效组合包括:VPD-ICP-MS与TXRF结合(全片分析与非破坏性互补);TOF-SIMS与XPS联用(高分辨率元素分布与化学状态互补);AES与SEM配合(形貌与纳米尺度元素组成互补)。

特定场景的技术组合方案需根据污染问题特点定制。芯片失效分析通常采用“SEM/EDS→AES/TOF-SIMS→FIB截面→TEM/EDX”流程[9];晶圆边缘和背面污染迁移研究适合VPD-ICP-MS与TOF-SIMS结合;有机-金属混合污染宜采用TOF-SIMS与XPS组合;颗粒污染源分析则以SEM/EDX与AES配合为佳。

半导体表面金属杂质分析技术经历了从单一技术到多技术互补体系、从纯实验室分析到与制造工艺深度集成的发展历程。

面对未来半导体技术向5 nm及以下节点发展的挑战,表面金属杂质分析技术正朝着几个关键方向演进。超高灵敏度检测技术(低温超导探测器、单原子检测)将突破当前108 atoms/cm2的检测限,满足更严格的污染控制需求。高空间分辨三维分析技术(FIB-TOF-SIMS、原子探针层析术)将提供纳米级空间分辨率和精确的深度分布信息,适应三维器件结构的复杂需求。无损/微损伤分析技术(激光雾化-ICP-MS、大气压XPS)的发展将使产品晶圆直接分析成为可能,缩短分析反馈周期。

原位集成分析系统将成为另一重要发展方向。在线VPD-ICP-MS系统、晶圆厂级TXRF和工艺腔室集成质谱等技术将促进制造与分析的融合,实现实时污染监控和快速反馈。同时,大数据和人工智能技术在表面分析领域的应用前景广阔。自动化数据收集、多源数据融合和机器学习辅助解析系统将深刻改变传统分析流程,提高数据价值和分析效率。

然而,这些技术发展依然面临诸多挑战,包括表面敏感度与绝对定量能力的平衡、复杂三维结构的无损表征、新材料界面的污染行为理解、分析技术标准化与数据可比性保障,以及成本效益与分析性能的平衡等。这些挑战也为未来研究提供了方向。

综上所述,随着半导体技术持续演进,硅片表面金属杂质分析技术将向更高灵敏度、更高空间分辨率、更强的化学状态表征能力和更好的实时监测能力方向发展。系统整合多种分析技术,结合先进数据处理方法,构建完善的质量控制体系,将为半导体制造中的污染控制提供更强大的技术支持,促进半导体器件性能和可靠性的提升,支持先进工艺节点的技术发展和产业应用。

[1]IEEE.International Roadmap for Devices and Systems.Yield Enhancement.Institute of Electrical and Electronics Engineers,2024.

[2]Bearda T,Mertens P W,Beaudoin S P.Overview of Wafer Contamination and Defectivity.Handbook of Silicon Wafer Cleaning Technology.New York:William Andrew Publishing,2018:87-149.

[3]Kohli R,Mittal K L.Developments in Surface Contamination and Cleaning:Vol 10.Metallic Contaminants on Surfaces and Their Impact.New York:Elsevier Inc,2017:1-38.

[4]Sinha D,Libman S.Metal Contamination of Image Sensors by Ultrapure Water in Silicon Wafer Cleaning Process.In Proceedings of the International Reliability Physics Symposium (IRDS),2018:1-12.

[5]Polignano M L,Colombo D,Barbarossa F,Morin P,Fusco T,Cerullo G.ECS J.Solid State Sci.Technol.,2016,5(4):3 048-3 058.

[6]Tu H L.Eng.Sci.,2000,1(1):9-19.

屠海令.中国工程科学,2000,1(1):9-19.

[7]Zheng X,Cheng X.Chin.J.Semicond.,2005,5(5):970-976.

郑宣,程璇.半导体学报,2005,5(5):970-976.

[8]Borde Y,Maurel A,Danel A,Despres M,Dumont L,Kernevez N.ECS Trans.,2007,11(2):151-157.

[9]Hues S M,Lovejoy L.Ultratrace Impurity Analysis of Wafer Surfaces.Handbook of Silicon Wafer Cleaning Technology.3rd ed.Norwich,NY:William Andrew Publishing,2018:701-741.

[10]ISO 14706:2014.Surface Chemical Analysis-Determination of Surface Elemental Contamination on Silicon Wafers by Total-Reflection X-ray Fluorescence (TXRF) Spectroscopy,2014.

[11]ISO 18118:2024.Surface Chemical Analysis—Auger Electron Spectroscopy and X-ray Photoelectron Spectroscopy—Guide to the Use of Experimentally Determined Relative Sensitivity Factors for the Quantitative Analysis of Homogeneous Materials,2024.

[12]ISO 17331:2004.Surface Chemical Analysis-Chemical Methods for the Collection of Elements from the Surface of Silicon-Wafer Working Reference Materials and Their Determination by Total-Reflection X-ray Fluorescence (TXRF) Spectroscopy,2004.

[13]SEMI E45-1101.Test Method for the Determination of Inorganic Contamination from Minienvironments Using VPD-TXRF,VPD-AAS,or VPD/ICP-MS.San Jose,CA:Semiconductor Equipment and Materials International,2021.

[14]GB/T 24578—2024.Test Method for Total Reflection X-ray Fluorescence Spectroscopy of Metal Contamination on Silicon Wafer Surface,2024.

GB/T 24578—2024.硅片表面金属沾污的全反射X光荧光光谱测试方法,2024.

[15]GB/T 30701—2014.Surface Chemical Analysis-Chemical Methods for the Collection of Elements from the Surface of Silicon-Wafer Working Reference Materials and Their Determination by Total Reflection X-ray Fluorescence Spectroscopy (TXRF),2014.

GB/T 30701—2014.表面化学分析 硅片工作标准样品表面元素的化学收集方法和全反射X射线荧光光谱法(TXRF)测定,2014.

[16]GB/T 39145—2020.Determination of Metal Element Content on Silicon Wafer Surface-Inductively Coupled Plasma Mass Spectrometry,2020.

GB/T 39145—2020.硅片表面金属元素含量的测定 电感耦合等离子体质谱法,2020.

[17]GB/T 40110—2021.Surface Chemical Analysis-Determination of Surface Elemental Contamination on Silicon Wafers by Total Reflection X-ray Fluorescence (TXRF) Spectroscopy,2021.

GB/T 40110—2021.表面化学分析 全反射X射线荧光光谱法(TXRF)测定硅片表面元素污染,2021.

[18]Beebe M,Anderson S,Zhang W.Microelectron.Eng.2010,87(9):1 701-1 705.

[19]Ferrero J E,Posey D.AIP Conf.Proc.,2002,1 395:227-230.

[20]Ma M.A New Method for Extraction and Analysis of Au Contamination on Semiconductor Wafer Surface.2019 China Semiconductor Technology International Conference (CSTIC).IEEE,2019:1-3.

[21]Yim V,Truffier-boutry D,Mukhtarov A,Drogue N,Lartigue O,Nelier K.Solid State Phenom.,2023,346:210-215.

[22]Devita M,Fontaine H,Drogue N,Mathiot D,Enyedi V,Lartin D.Solid State Phenom.,2015,219:268-271.

[23]Yeh M P,Hsien C,Huang C S,Yu C W,Fan T C,Wu Y C.Surf.Interface Anal.,2008,40(1):60-66.

[24]Huang Q,Cui H,Zou Z,Wang Q,Lin L,Liu Z.A Fully Automated VPD System for Noble Metal Control During CIS Manufacturing.2024 Conference of Science and Technology for Integrated Circuits (CSTIC).IEEE,2024:1-4.

[25]Pahlke S,Fabry L,Kotz L,Manke C,Ehmann T.Spectrochim.Acta,Part B,2001,56(11):2 261-2 274.

[26]Hellin D,Gendt S,Valckx N,Mertens P W,Vinckier C.Spectrochim.Acta,Part B,2006,61(5):496-514.

[27]Streli C.Appl.Spectrosc.Rev.,2006,41(5):473-489.

[28]Yim V,Mukhtarov A,Drogue N,Truffier-boutry D,Talvat S,Nelier K.J.Mater.Res.,2024,39(18):2 522-2 530.

[29]Unterumsberger R,Beckhoff B,Gross A,Hart M,Hill C,Angelis I,Jark W,Kadlec J,Lühl L,Navarro-espejo A,Rueda-bueno I,Shand M,Shneck R Z,Schuster M.J.Anal.At.Spectrom.,2021,36(9):1 933-1 945.

[30]Yamagami M,Nonoguchi M,Yamada T,Shoji F,Naka Y,Yoneda Y.X-Ray Spectrom.,1999,28(6):451-455.

[31]Danel A,Cabuil N,Lardin T,Jacque D,Ravanel A.Spectrochim.Acta,Part B,2008,63(12):1 375-1 381.

[32]Stevie F A,Wilson R G,Simons D S,Griffis D P,Evans C A.J.Vac.Sci.Technol.,B,1994,12(4):2 263-2 279.

[33]Karen A,Man N,Shibamori T,Takahashi K.Appl.Surf.Sci.,2003,203:541-546.

[34]Werner H W.Surf.Interface Anal.,2003,35(11):859-879.

[35]Inoue M,Murase A.Surf.Interface Anal.,2005,37(12):1 111-1 114.

[36]King P L.Surf.Interface Anal.,2000,30(1):377-382.

[37]Fillmore D K,Krasinski H A.Surf.Interface Anal.,1998,26(2):109-112.

[38]Cant D J H,Gorham J M,Clifford C A,Fadel T,Seah M P,Smith G C.Surf.Interface Anal.,2025,57(2):148-152.

[39]Brundle C R,Conti G,Mack P.J.Electron Spectrosc.Relat.Phenom.,2010,178:433-448.

[40]Bagus P S,Nelin C J,Brundle C R,Ilton E S,Kuhlenbeck H,Freund H J.Phys.Chem.Chem.Phys.,2022,24(7):4 562-4 575.

[41]Jak a G,

a G, tefane B,Kova

tefane B,Kova J.Surf.Interface Anal.,2013,45(11/12):1 709-1 713.

J.Surf.Interface Anal.,2013,45(11/12):1 709-1 713.

[42]Stickle W F,Young C N.J.Electron Spectrosc.Relat.Phenom.,2019,231:50-56.

[43]Sullivan N,Arsenault S.SEM/EDS Analysis Method for Bare Silicon Particle Monitor Wafers.Proceedings of 1994 IEEE/SEMI Advanced Semiconductor Manufacturing Conference and Workshop (ASMC).IEEE,1994:293-296.

[44]Jung J J.Expert Syst.Appl.,2011,38(6):7 425-7 429.

[45]Giessibl F J.Rev.Mod.Phys.,2003,75(3):949-983.

[46]Ukraintsev V A,Baum C,Zhang G,Hall C L.The Role of AFM in Semiconductor Technology Development:the 65 nm Technology Node and Beyond.Metrology,Inspection,and Process Control for Microlithography XIX.SPIE,2005,5 752:127-139.

[47]Zandiatashbar A,Kim B,Yoo Y,Lee K,Jo I,Lee S.High-Throughput Automatic Defect Review for 300 mm Blank Wafers with Atomic Force Microscope.Metrology,Inspection,and Process Control for Microlithography XXIX.SPIE,2015,9 424:642-648.

[48]Hendricks R W,Learn M R.A Laboratory Information management system (lims) for an academic microchip fabrication facility.Proceedings of the 15th Biennial University/Government/Industry Microelectronics Symposium.IEEE,2003:88-93.

[49]Riedo A,Grimaudo V,López A C,Tulej M,Wurz P,Broekmann P.J.Anal.At.Spectrom.,2019,34(8):1 564-1 570.

[50]Grimaudo V,Moreno-garcía P,Riedo A,Tulej M,Neuland M B,Wurz P,Broekmann P.J.Electrochem.Soc.,2018,166(1):D3 190-D3 199.

[51]Lipari N O.Surf.Sci.,1987,181(1/2):285-294.

[52]Niu T,Zhang J,Chen W.2D Mater.,2017,4(4):042 002.