图1 三重四极杆串联电感耦合等离子体质谱检测高纯电子化学品示意图

Fig.1 High-purity electronic chemical detection using ICP-QQQ

硅基集成电路(IC)器件是由数百万个单独的晶体管(或开关)集成在一块硅片芯片上制造而成,该器件由氧化层、多晶硅层、氮化硅介质层以及导电金属互连线层构成,各层通过通孔(Via通道)连接,形成一个三维结构,以实现计算或存储功能[1]。在集成电路制造过程中,每个导电或绝缘层均经过沉积、掩模和蚀刻处理,形成了线宽<10 nm(相当于约40个硅原子)的复杂特征图案[2]。此外,通过添加掺杂区域,即沉积或注入特定原子,可改变硅的导电性。电子化学品作为集成电路中半导体、微电子、光电子等高科技产业的关键原材料,其纯度对器件的性能、可靠性和产量有着直接影响[3]。随着IC制造技术向纳米级微小尺寸的不断发展,其制造工艺中用到的电子化学品的纯度要求日益提高,需要检测和控制的杂质水平已从μg/L降至ng/L,甚至pg/L级别[4]。半导体器件制造工厂中,污染控制是确保产品质量和生产效率的关键环节[5]。污染物可能来源于晶圆基板或生产过程中使用的电子化学品试剂。这些杂质,尤其是金属离子和纳米颗粒,会对器件性能和产量产生负面影响。因此,制造工厂采用最高纯度的化学试剂,并遵循严格的操作规程来控制生产过程中的杂质污染[6]。

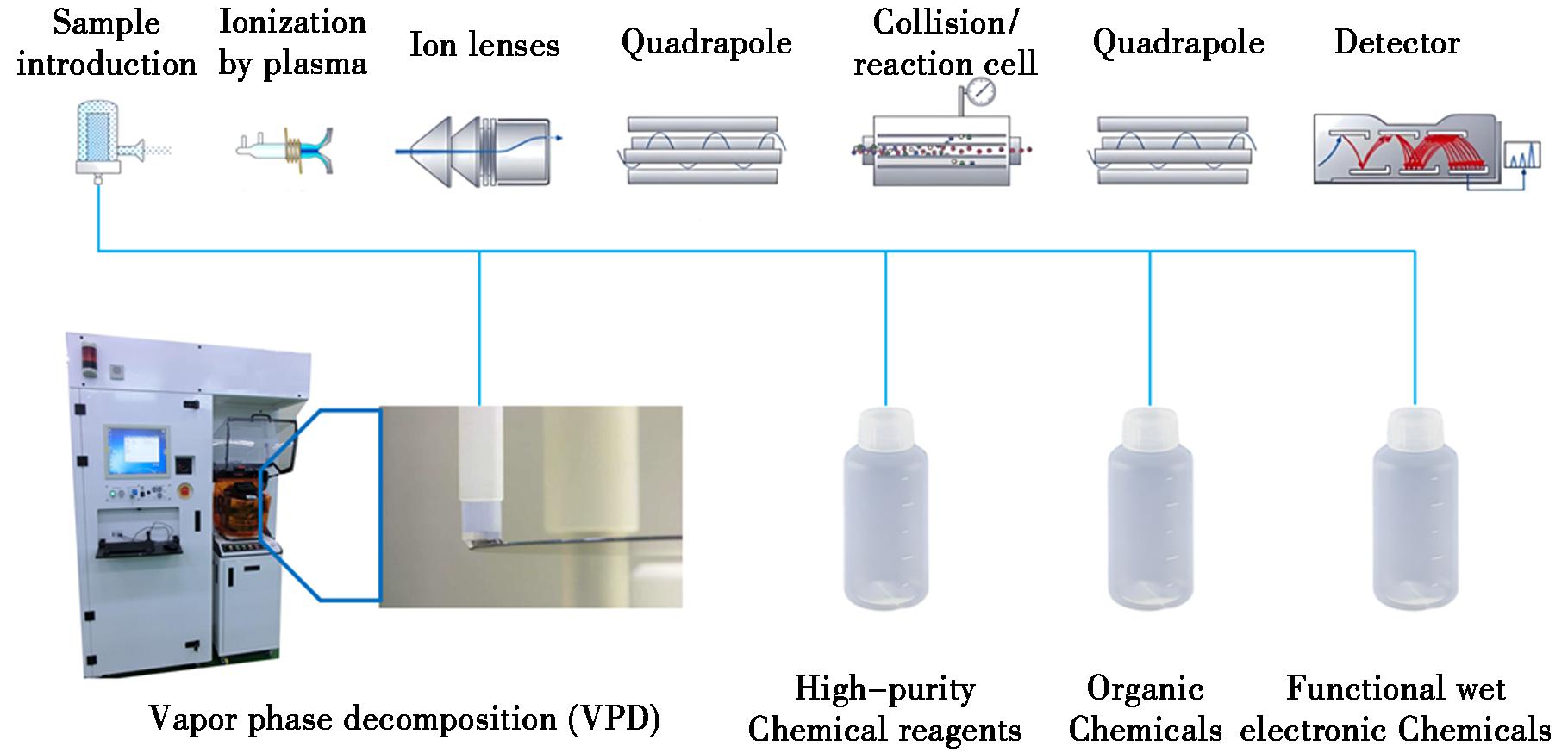

电感耦合等离子体质谱(ICP-MS)因其高灵敏度、多元素同时检测能力以及对复杂基质的良好耐受性,成为高纯电子化学品杂质检测的首选技术之一[7]。近年来,ICP-MS技术不断创新,特别是三重四极杆串联ICP-MS(ICP-QQQ)的出现,进一步提升了检测性能,适合于超高纯电子化学品检测的严格要求[8]。ICP-QQQ在单四极杆ICP-MS的基础上增加了2个四极杆质量过滤器和1个反应系统(ORS),形成了串联质谱结构[9]。这种结构能够有效去除多原子离子干扰,通过在反应池中引入反应气体(如氧气、氢气、氦气、氨气等),实现离子的反应和质量转移[10],从而显著提高检测灵敏度和降低检测限与质谱干扰[11],因此ICP-QQQ特别适用于电子化学品这种高基质样品和复杂基质中的痕量元素分析(图1)。

图1 三重四极杆串联电感耦合等离子体质谱检测高纯电子化学品示意图

Fig.1 High-purity electronic chemical detection using ICP-QQQ

半导体器件制造过程中需要严格控制污染源,金属杂质污染物可能通过晶片基板或制造过程中使用的化学物质引入,行业评估表明,污染约占产量损失的50%。除了高纯度晶圆基板外,必须控制整个晶圆制造过程中使用化学品的纯度,以避免引入其他杂质污染物[12]。金属污染物可能会通过降低介电击穿电压从而影响成品器件的电性能。除了溶解在工艺化学品中的金属污染物外,在整个制造过程中不溶性纳米粒子也必须进行严格监测[13]。

1.1 清洁剂/蚀刻液和制成工艺过程化学品

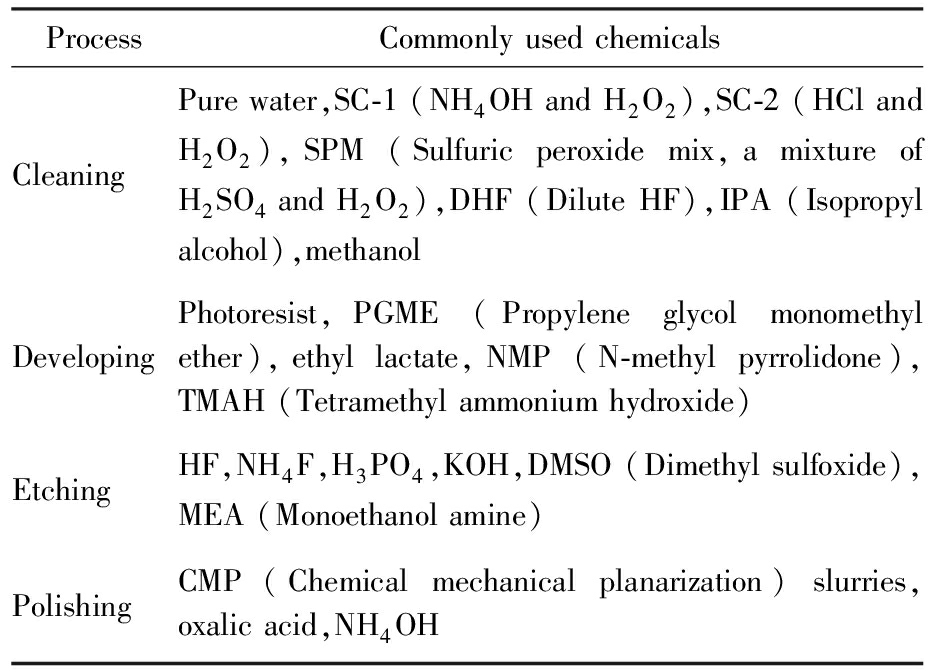

在IC制造过程中,晶片经历了许多加工步骤,使用的化学品大多与晶片表面接触,因此控制污染至关重要,一些常用化学品类型如表1所示[14]。

表1 半导体制造工艺步骤中的常用化学品

Tab.1 Commonly used chemicals in semiconductor manufacturing processes

ProcessCommonly used chemicalsCleaningPure water,SC-1 (NH4OH and H2O2),SC-2 (HCl and H2O2),SPM (Sulfuric peroxide mix,a mixture of H2SO4 and H2O2),DHF (Dilute HF),IPA (Isopropyl alcohol),methanolDevelopingPhotoresist,PGME (Propylene glycol monomethyl ether),ethyl lactate,NMP (N-methyl pyrrolidone),TMAH (Tetramethyl ammonium hydroxide)EtchingHF,NH4F,H3PO4,KOH,DMSO (Dimethyl sulfoxide),MEA (Monoethanol amine)PolishingCMP (Chemical mechanical planarization) slurries,oxalic acid,NH4OH

在控制污染方面,最关键的工艺化学品包括超纯水(UPW)以及美国无线电公司(RCA)发明清洗流程中标准清洗液(SC)的SC-1和SC-2。RCA清洗程序能够在不损伤芯片的情况下,从晶圆表面去除化学污染物和颗粒杂质。SC-1(氢氧化铵和过氧化氢)的去离子水(DIW)溶液用于去除晶圆表面的有机残留物、薄膜和颗粒,SC-2(盐酸和过氧化氢)的DIW溶液用于去除离子污染物[15]。其中UPW、各无机酸、碱及有机试剂等除B、P等元素含量约为1~10 ng/L外,其他痕量金属杂质元素检测可达到<0.5 ng/L水平,部分元素(如Sr、Cd、Ba、Pb等)可达pg/L量级。

针对以上化学品,电感耦合等离子体检测设备与技术也飞速发展,逐渐开发了适合半导体制造行业的检测系统与相应的自动快速检测程序。从非轴向离子透镜和冷等离子体到高灵敏度的三重四极串联质谱,稳定的等离子体、Pt锥尖、耐腐蚀的聚四氟乙烯(PFA)样品引入系统等可以实现准确分析最高纯度半导体材料所需的灵敏度和干扰去除方式,适用于分析纳米粒子、有机溶剂和高腐蚀性酸等强基体样品[16]。

1.2 硅基材料中的杂质元素检测

检测和控制痕量杂质元素的污染始于高纯度晶片基板。这些基板通常由硅制成,但也可能包含其他材料,如碳化硅(SiC)、氮化硅(Si3N4)和砷化镓(GaAs)等[17]。高纯度电子级硅片的纯度必须在 9~11 N之间,即99.9999999%~99.999999999%。从污染的角度来看,9N的纯度意味着硅中其他总杂质元素的最大含量为十亿分之一[18]。

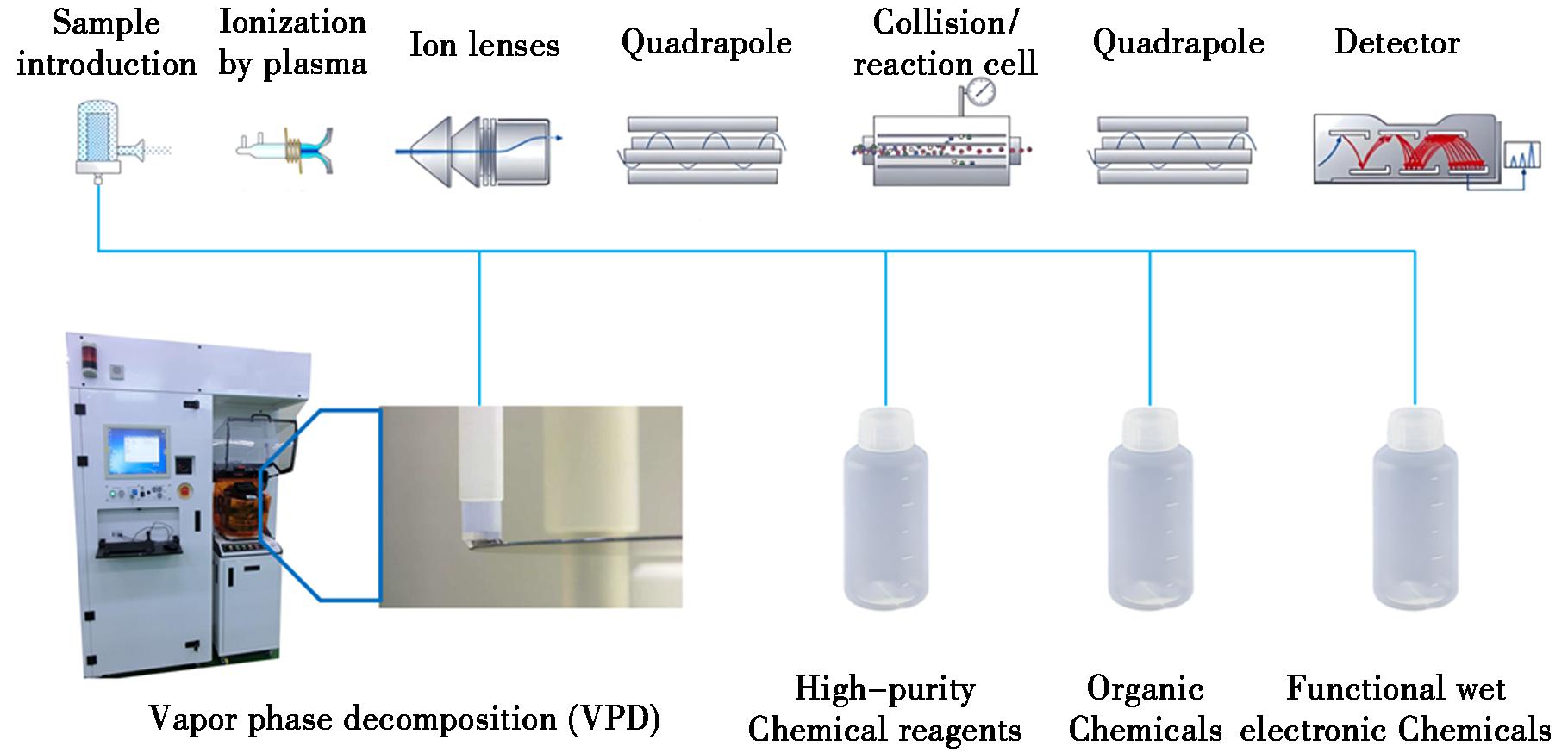

通过将硅溶解在氢氟酸(HF)中,可以使用ICP-MS来测量固体硅基上的痕量金属杂质。硅晶片基板及相关涂层中的金属污染可以通过表面金属提取(SME)技术进行检测,该技术也被称为气相分解(VPD),ICP-MS系统可以与自动化VPD扫描仪集成,提供硅晶片表面污染的全自动分析[19]。

1.2.1 硅片中金属污染物的自动分析VPD-ICP-MS技术

半导体器件的金属污染可能在清洗、氧化层刻蚀生长和离子注入过程中引入。从用于生产块状多晶硅的石英岩以及从其中切割出晶圆的纯单晶硅锭中,也可能残留痕量污染物。石英岩中的主要污染物元素包括铁、铝、钙和钛等,而在将石英岩转化为98%纯度硅的碳热过程中可能会引入其他元素。随后,气相净化和化学气相沉积(CVD)过程会去除大部分杂质,留下纯度约为99.9999999%的硅锭。晶圆的切割和抛光过程也可能引入痕量元素,例如来自CMP抛光液,主要污染元素是过渡金属和碱金属,且它们在晶圆中的分布不一定是均匀的。铁可以通过硅基体扩散到表面氧化层中,而钛杂质含量可能因单晶硅在熔化和冷却过程中的偏析而变化[20]。

为确保金属污染物不会对集成电路(IC)器件产生不利影响,必须确定晶圆表面的痕量金属浓度。晶圆表面的裸硅层在暴露于大气中的氧气和水时会迅速氧化形成SiO2,这种自然氧化层的厚度约为0.25 nm(1个SiO2分子)[21]。如果IC设计需要绝缘膜,则通过在氧气或水蒸气存在下将晶圆加热至900~1 200 ℃,在晶圆表面可形成更厚的氧化物层,这种热氧化层的厚度可达 100 nm。对于原生和热氧化的SiO2,可以使用VPD结合ICP-MS在极低浓度下测量氧化层中的痕量金属[22]。

VPD-ICP-MS(气相分解-电感耦合等离子体质谱)是一种成熟的测量硅晶圆中痕量金属污染的方法。VPD晶圆取样方法具有良好的灵敏度,因为它将晶圆大面积氧化物层中的金属浓缩到一个单一的液滴中进行测量[23]。该过程(可以完全自动化)包括4个步骤:1)将硅晶圆放置在VPD(气相分解)腔室中,并暴露于HF蒸气中以溶解原生氧化层或热氧化的SiO2表面层;2)在晶圆上采用真空吸力带着提取液滴“扫描”整个晶圆表面;3)当提取液滴在晶圆表面移动时,它收集溶解的SiO2以及其中的金属污染物;4)将提取液滴从晶圆表面转移到ICP-MS或ICP-QQQ进行分析[24]。目前,一体式VPD-ICP-MS设备对各痕量杂质元素检出水平可达到≤2×108 Atoms/cm2,其中扫描液回收率>95%。

VPD-ICP-MS技术凭借其出色的灵敏度和精确度,在半导体行业中成为了检测和控制晶圆表面金属污染的关键工具。利用这种方法,可以在生产过程中迅速识别并管理那些可能对器件性能和可靠性造成影响的痕量金属污染物[25]。这种能力对于确保集成电路的质量和性能至关重要,有助于减少因污染引起的缺陷和故障,从而提高整体的制造效率和产品可靠性[26]。

1.2.2 前驱体材料杂质控制

ICP-QQQ技术在半导体行业中也适用于分析芯片制造中使用的其他材料。例如,在金属有机化学气相沉积(MOCVD)和原子层沉积(ALD)过程中生长金属薄膜或外延晶体层的前驱体。这些前驱体通常采用纯金属如Al、Cu、Ti、Co、Ni、Ta、W和Hf等作为物理气相沉积(PVD)的溅射靶,在晶片表面形成薄金属膜。此外,砷化氢气体(AsH3)还可以作为GaAs、AlGaAs和InGaAsN等非硅半导体的前驱体[27]。高介电常数(High-k)材料则包括Zr、Hf、Sr、Ta和稀土元素(REE)的氯化物或醇氧化物等前驱体。这些前驱体主要包括如三甲基镓(TMG)、三甲基铝(TMA)、二甲基锌(DMZ)、四乙氧基硅烷(TEOS)和三氯氢硅(TCS)等金属有机化合物。每种材料中的污染物水平都受到严格控制,且需要使用ICP-QQQ进行这种强基体样品的杂质元素分析。目前,各前驱体材料中,基体无法消除的前驱体材料杂质元素检出限为1~10 μg/L;部分基体可消除的前驱体材料(如一些有机硅前驱体)中Fe含量检测水平达 50~100 ng/L,Ca、Al、Cr等大约可达到 10 ng/L,其他大部分金属痕量元素检出水平能达到5~10 ng/L。

在半导体制造领域,各种高纯酸、有机化学品的处理是一项至关重要的环节。这些化学品包括磷酸(H3PO4)、HF、异丙醇(IPA)、甲醇(CH3OH)、四甲基氢氧化铵(TMAH)、N-甲基吡咯烷酮(NMP)等,广泛应用于清洗、显影和蚀刻等工艺中[28]。由于这些化学品可能对环境和操作人员造成潜在的危害,因此精确的分析和控制其痕量金属杂质含量对于确保产品质量和生产安全至关重要。由于这些化学品的高粘度和腐蚀性,直接分析面临诸多挑战[29]。因此,开发和优化适用于这些化学品的样品引入系统和分析方法,对于提高分析的准确性和可靠性具有重要意义。下面详细介绍这些高纯化学品分析中通过优化样品引入系统和分析条件来克服分析过程中的困难。

2.1 有机化学品处理

在半导体制造过程中,广泛使用多种有机溶剂和产品,如IPA、CH3OH、TMAH、NMP、丙二醇单甲醚(PGME)、乳酸乙酯、乙酸丁酯以及光刻胶等。尽管部分有机化学物质能够溶于水,但通常建议避免稀释样品,以降低污染风险并实现尽可能低的检测限[30]。

ICP-QQQ技术能够直接分析水溶性和非水溶性有机样品,显示出其在半导体行业中的适用性。对于非水溶性有机物,可以直接进行分析,或者在适当的溶剂(如二甲苯或甲苯)中进行稀释。然而,非水溶性有机样品的直接分析需要特定的ICP-QQQ硬件配置和操作条件,尤其是在样品引入系统和等离子体炬管的设置方面。通过优化这些参数,ICP-QQQ技术能够为半导体制造过程中使用的有机溶剂和产品提供精确的分析结果,从而确保产品质量和生产过程的可靠性[31]。

2.1.1 耐溶剂样品引入系统

在ICP-MS分析中,对于有机溶剂样品的引入,需要特别的设备和材料以确保分析的准确性和样品的完整性。关键组件包括以下几个部分:1)耐溶剂材料:使用耐溶剂的泵管和排放套件,以防止有机溶剂对设备的损害[32];2)自吸式雾化器:采用玻璃或石英材质的同心雾化器,减少样品污染的风险;3)冷却系统:石英喷雾室配备Peltier冷却系统,以降低溶剂挥发对测量的影响;4)特殊炬管:使用内径为1.5或1.0 mm的“有机”石英炬管,适应不同挥发性的溶剂;5)添加氧气:采用可调的氧气流量控制器,用于向载气中添加氧气,有助于提高某些元素分析的灵敏度;6)铂锥尖:使用铂锥尖的采样锥和截取锥,提高样品引入的效率和准确性[33]。

这些组件共同构成了一个适合分析易挥发和耐溶剂样品的ICP-MS系统,确保了在半导体制造等高精度要求领域中,有机溶剂样品分析的可靠性和准确性。

2.1.2 控制溶剂蒸气压

在ICP-MS分析过程中,溶剂的蒸气压控制至关重要,以防止等离子体的不稳定或熄灭。通过以下几个方面可以实现蒸气压的有效控制:1)Peltier冷却喷雾室:用于降低溶剂蒸气压,确保等离子体的稳定性;2)稳定的ICP射频发生器:能够承受高蒸气压溶剂,如丙酮在-5 ℃的喷雾室温度下仍能正常工作;3)温度控制:对于不稳定的进样系统,可能需要更低的温度(如-20 ℃)来处理易挥发溶剂。这些措施确保了ICP-MS系统在分析高蒸气压溶剂时的可靠性和准确性[34]。

2.1.3 有机质中碳的去除

在对有机样品进行分析时,样品气溶胶中的高碳含量可能会在采样锥上形成碳沉积,这会引起测量的不稳定性及信号漂移[35]。为有效防止碳沉积,通过在载气中添加氧气(通常以20%氧氩混合气体形式添加)来实现等离子体中的碳氧化;引入氧气后,等离子体环境的反应性显著增强,因此建议使用铂采样锥和截取锥替代传统的镍锥,由此可以显著提高ICP-MS在分析有机样品时的准确性和可靠性[36]。

2.1.4 有机样品检测氧气流量的优化

优化氧气流量对于特定有机溶剂的分析至关重要。这一过程相对简单,检测人员通过ICP观察窗观察等离子体火焰进行调节。吸入有机溶剂与水溶液时等离子体外观颜色有所差异;在吸入有机基质(如NMP)且氧气不足的情况下,等离子体会有绿色碳分子(C2)发射区延伸至采样锥尖端,可能导致碳沉积;随着氧气添加量的增加,碳发射区逐渐从采样锥尖端消失;在氧气充足的情况下,绿色发射区完全消失,等离子体的外观几乎与吸入水溶液时相同,表明此状态下有机基质正在被成功分解[37]。然而,需要注意的是,过量添加氧气虽然有助于碳的分解,但可能会导致采样锥寿命缩短。因此,在实际操作中,需要在碳分解效率和采样锥寿命之间找到平衡点,以实现最佳的检测效果。

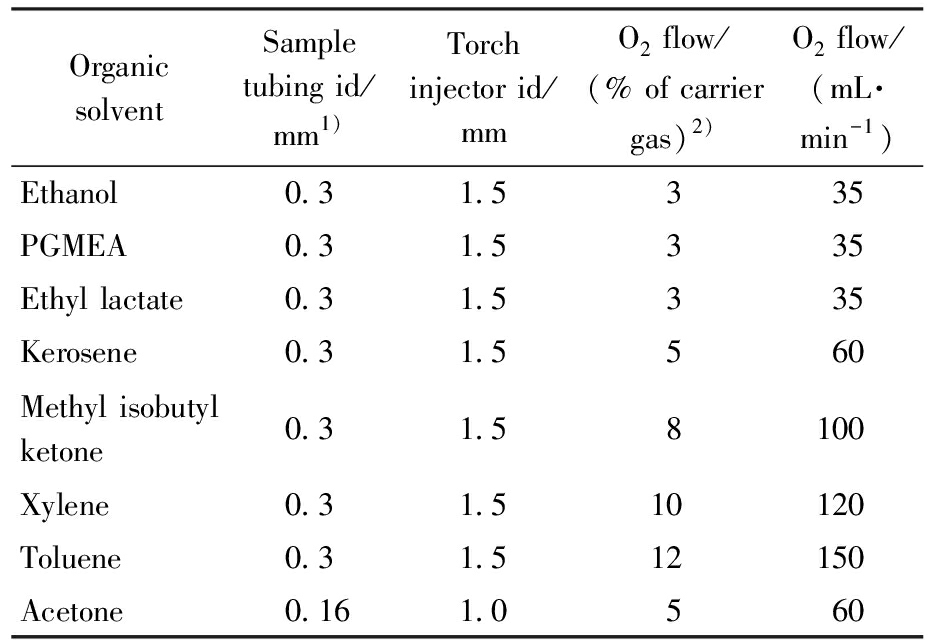

在为各种溶剂确定了最佳氧气水平之后,可以将其参数保存于采集方法的设置之中。在之后分析相同类型的样品时,系统能够自动设定适宜的氧气流量。对于特定的溶剂类型、样品提升速率以及载气流速,氧气添加量等指标可直接调用,无需进行常规性的调整。表2列出了针对一系列典型有机溶剂所采用的氧气流量和样品引入参数配置,可供参考。这不仅提高了实验的重复性和准确性,还简化了操作流程,使得分析过程更为高效和便捷[38]。

表2 各种典型有机溶剂检测的推荐参数注

Tab.2 Recommended conditions for the analysis of various organic solvents

Organic solventSample tubing id/mm1)Torch injector id/mmO2 flow/(% of carrier gas)2)O2 flow/(mL·min-1)Ethanol0.31.5335PGMEA0.31.5335Ethyl lactate0.31.5335Kerosene0.31.5560Methyl isobutyl ketone0.31.58100Xylene0.31.510120Toluene0.31.512150Acetone0.161.0560

注:1)Assumes a tubing length of 50 to 70 cm;2)For safety reasons,O2 is added as a premixed blend of 20% oxygen in argon,so the flow rate required for the O2/Ar mixed gas is 5x the amount shown for O2.

2.2 非常规或腐蚀性样品的进样系统

在通常情况下,大多数常规样品均可通过ICP-QQQ半导体型号所配备的标准样品引入系统进行有效分析。这些系统通常包括微量雾化器、石英雾室、内径为2.5 mm的石英炬管、铂尖采样锥和截取锥等组件。然而,针对某些与标准样品引入系统不兼容的样品类型,必须选择适配特殊的样品引入方案,以便开展方法学研究,这种适配对于确保从各种复杂样品中获得可靠分析结果至关重要[39]。

2.2.1 氢氟酸样品检测引入系统

在分析高浓度HF(通常为38 wt%)或其作为湿法蚀刻液及清洗液主成分时,石英材料将遭受侵蚀,进而可能导致组件损坏和样品污染。虽然标准的PFA雾化器能够耐受高浓度的HF,但相关的石英雾室、传输管和炬管也需替换为耐氢氟酸的配套配件。为满足此类需求,可采用一整套PFA惰性样品引入系统,采样锥的设计和材料对于分析的灵敏度、精确度以及系统的耐用性都有重要影响。在处理腐蚀性样品如含有HF的样品时,需要使用耐化学腐蚀的铂锥尖的采样锥,以防止样品对仪器部件造成损害[40]。

2.2.2 硫酸、磷酸样品检测引入系统

硫酸(H2SO4)在半导体清洗工艺中扮演着重要角色,H2SO4与H2O2混合形成硫酸过氧化物混合物(SPM),能有效去除油脂并清除晶圆表面的有机残留。在高纯H2SO4检测过程中,由于浓H2SO4(98%)在室温下粘度过高(27 cP)和高密度(1.84 g/mL),导致其不易被样品管吸入和在雾化器雾化。为解决这一问题,通常将硫酸用超纯水稀释10倍(9.8%硫酸溶液)后上机检测,以提高其在分析过程中的吸入和雾化效率;H3PO4与H2SO4一样,粘度高达65 cP,需要稀释100倍后上机检测。此外,为了应对硫酸和磷酸气溶胶在采样锥尖端形成的凝胶状沉积物可能引起的侵蚀和腐蚀问题,普通铂锥尖需要更换为直径 18 mm大铂锥尖的采样锥,以确保分析过程的稳定性和可靠性,提高H2SO4、H3PO4检测的准确度和重复性[35]。

随着半导体性能的不断提升和对器件良率的更高要求,对制造过程中晶圆及器件表面的污染控制变得尤为关键。ICP-QQQ配套在线监测系统的应用,以及实验室环境、试剂和设备或器皿清洗等关键因素对痕量及超痕量元素分析尤为重要[41]。

3.1 电子化学品检测在线监测

在半导体制造过程中,对工艺化学品中的金属杂质进行严格监测是至关重要的。这些监测活动通常涵盖化学品的交付验收、中央供应、分配点以及使用点等多个环节。通过实施实时在线监测,可以在工艺流程的各个阶段迅速发现金属污染,从而为过程控制和质量保证/质量控制(QA/QC)提供及时的决策支持,并对等待卸货的化学品质量进行快速评估[42]。

ICP-QQQ与连续化学样品检测(CSI)在线监测系统联用,能够实现远程采样多个液体化学品流、浴槽或容器(如罐车或桶)的样品在线监测。样品通过稀释模块送入CSI,微量注射泵自动添加标准物质,生成标准加入法(MSA)校准曲线。这种连续流动样品的分析方式非常迅速,系统能够在多个样品流之间切换,并在样品间提供适当的冲洗时间[43]。在线化学品分析系统不仅能够快速识别痕量元素污染,还减少了人员与危险化学品样品的接触,提高了安全性并减少了手动处理错误和污染。这些系统为半导体制造过程中化学品质量的实时监控提供了有力支持,确保了产品的高质量和高可靠性[44]。

3.2 高纯电子化学品检测本底控制

确保洁净的工作环境和精确的样品处理技巧对于通过ICP-QQQ技术进行痕量及超痕量元素分析至关重要,任何污染物的存在都可能导致分析结果的偏差,从而影响数据的准确性和可靠性[45]。因此,从样品采集、存储、制备到分析的每一个环节,都必须采取严格的污染预防措施,以确保分析结果的真实性和有效性[46]。

3.2.1 实验室环境

ICP-QQQ设备虽然能够对高纯化学品进行痕量分析,但要达到低检测限,还需严格控制元素背景值。为此,半导体相关检测通常专门设立洁净室来开展ICP-QQQ检测工作。一般ICP-QQQ设备安置在千级或百级洁净室,然后ICP-QQQ的样品引入区域一般在洁净度(百级及以上)更高的工作台中[47]。

3.2.2 试剂

在进行高精度分析时,高纯度试剂的污染控制至关重要,它直接影响分析结果的准确性和可靠性。为了确保试剂的纯净度,实验室必须遵循一套严格的化学试剂储存和操作规范。这包括对试剂的采购、存储、使用和废弃等各个环节进行细致管理,以最大程度地减少污染风险[16]。

3.2.3 实验器皿清洗

对于实验室器皿的清洗,最佳方案是采用与待测样品相同的酸或试剂进行清洗,这种方法有助于确保器皿表面的污染物得到有效清除,避免对分析结果产生干扰[48]。此外,也可以采用行业通用的清洗溶液(例如SC2)进行器皿清洗,这种溶液专为去除晶圆表面的离子污染物而设计。选择适当的清洗方法对于满足特定的分析精度要求至关重要,它能够确保器皿的洁净度达到实验标准,从而提高分析数据的准确性和可靠性。正确的清洗流程是实验室质量控制的重要组成部分,对于维护实验结果的完整性和有效性发挥着关键作用。

3.2.4 仪器清洗流程

在利用ICP-QQQ系统开展低浓度(ng/L量级)分析之前,彻底清洁样品引入系统是必不可少的步骤。通过执行多步骤冲洗程序,可以有效降低背景污染,从而提高分析的准确性和灵敏度。针对高纯度样品的分析,推荐使用PTFE或PFA材质的样品进样管。因为传统的蠕动泵管可能会释放微量元素污染物,为了最大限度地减少这种污染风险,通常建议对高纯试剂采用自吸进样的方式[49]。

在半导体制造过程中,ICP-QQQ技术以其高灵敏度、低背景和强大的干扰消除能力,能够有效地控制和监测半导体制造过程中各种高纯电子化学品的污染检测研究。对于难电离元素如磷、硫、硅和氯的检测,也可以在优化方法的基础上获得较高的准确性和可靠性。随着半导体技术的不断进步,对材料纯度的要求将进一步提高。未来的研究应集中在以下几个方面:1)技术创新:开发更先进的样品引入系统和分析技术,以进一步提高ICP-QQQ技术的灵敏度和准确性,特别是在处理复杂基质样品时的应用;2)自动化和智能化:通过引入自动化和智能化技术,提高分析过程的效率和重复性,减少人为错误和污染风险;3)多元素同时分析:探索能够同时分析更多元素的方法,以简化分析流程,降低成本,并提高数据收集的效率等。通过这些未来的研究方向,ICP-QQQ技术有望在半导体制造和其他高科技领域发挥更大的作用,为材料科学和工程领域的发展提供强有力的技术支持。

[1]Seo J.J.Mat.Res.,2021,36(1):235-257.

[2]Chen Z Y,Lin C C,Lu K W,Chin H H,Deng D J,An Improved Meta Learning Approach for Optimizing Recipe Parameters for Semiconductor Processes,Singapore:IEEE Computer Society,2023:1-2.

[3]Kim R,Sung Y I,Lee J S,Lim H B.Analyst,2010,135(11):2 901-2 906.

[4]Carter S,Clough R,Fisher A,Gibson B,Russell B.J.Anal.At.Spectrom.,2022,37(11):2 207-2 281.

[5]Clough R,Fisher A,Gibson B,Russell B.J.Anal.At.Spectrom.,2023,38(11):2 215-2 279.

[6]Wang M,Qian R,Zhuo S J,Chen Q,Li Z Q,Zhao B.Anal.Chem.,2020,92(14):9 528-9 535.

[7]Fu L,Huang G S,Hu Y B,Chen X H,Wang J F,Pan F S.Anal.Chem.,2023,95(11):4 950-4 956.

[8]Bolea-fernandez E,Clough R,Fisher A,Gibson B,Russell B.J.Anal.At.Spectrom.,2024,39(11):2 617-2 693.

[9]Telloli C,Tagliavini S,Passarini F,Salvi S,Rizzo A.Food Chem.,2023,402:134 247.

[10]Goujet M,Quemet A,Guillaumont D.Inorg.Chem.,2024,63(45):21 430-21 440.

[11]Fu L,Huang G S,Hu Y B,Pan F S.Anal.Chem.,2022,94(7):3 035-3 040.

[12]Xu X Z,Wang K Q,Xue S.Alexandria Eng.J.,2025,121:452-464.

[13]Lancaster S T,Prohaska T,Irrgeher J.J.Anal.At.Spectrom.,2023,38(5):1 135-1 145.

[14]Buchholz F,Wefringhaus E,Plettig M.Photovoltaic Manufacturing:Etching,Texturing,and Cleaning.Los Angeles:Scrivener Publishing,2021:115-160.

[15]Ehmann T,Mantler C,Jensen D,Neufang R.Microchim.Acta,2006,154(1):15-20.

[16]Balcaen L,Bolea-fernandez E,Resano M,Vanhaecke F.Anal.Chim.Acta,2015,894:7-19.

[17]Gozzi M,Gaines P,Kozikowski T,Alexander B.Anal.Chem.,2023,95(22):8 578-8 585.

[18]Kumar A,Melkote S N.Procedia Manuf.,2018,21:549-566.

[19]Zhu Y B,Ariga T,Nakano K,Spectroscopy A.At.Spectrosc.,2021,6:299-309.

[20]Yang H,Wang Q,Cao G,Melby K M,Harouaka K,Arnquist I J,Dai F,Cao L,Wen L.IEEE Trans.Nucl.Sci.,2023,70(2):129-138.

[21]Yeh M P,Hong C L.Surf.Interface Anal.,2010,42(9):1 489-1 494.

[22]Zhen Y F,Yu Y,Zhang A G,Gao Y.Microchem.J.,2019,151:104 242.

[23]Kwon H J,Park J G.J.Korean Phys.Soc.,2022,81(9):903-909.

[24]Lorge S E,Houk R S.Spectrochim.Acta,Part B,2009,64(11):1 235-1 239.

[25]Meyer S,Wahl S,Timmel S,Köpge R,Jang B Y.Appl.Surf.Sci.,2016,378:384-387.

[26]Yeh M P,Hsien C,Huang C S,Lin T C.Surf.Interface Anal.,2008,40(1):60-66.

[27]Abdullah M Z B,Ahmad M A,Abdullah A N,Othman M H,Hussain P,Zainuddin A.Procedia Eng.,2016,148:254-260.

[28]S nchez C,S

nchez C,S nchez R,Lienemann C P,Todolí J L.J.Anal.At.Spectrom.,2021,36(10):2 085-2 096.

nchez R,Lienemann C P,Todolí J L.J.Anal.At.Spectrom.,2021,36(10):2 085-2 096.

[29]Zhu Y B,Asakawa D K.Anal.Chim.Acta,2024,1 329:343 185.

[30]Souchon V,Maleval M,Chainet F,Lienemann C P.J.Anal.At.Spectrom.,2023,38(8):1 634-1 642.

[31]Martínez S,Morineau L,Fernandes J,Chainet F.Anal.Chim.Acta,2024,1 301:342 414.

[32]Swift S J,Dryahina K,Lehnert A S,Demarais N,Langford V S,Perkins M J,Silva L P,Omezzine G M, paněl P.Anal.Methods,2023,15(46):6 435-6 443.

paněl P.Anal.Methods,2023,15(46):6 435-6 443.

[33]Fu L,Xie H L,Huang J H,Chen X H,Chen L.Spectrochim.Acta,Part B,2021,181:106 217.

[34]Lu C W,Hung H Y,Lin W L,Wu S P.Spectrochim.Acta,Part B,2018,149:243-248.

[35]French A D,Melby K M,Cox R M,Bylaska E,Eiden G C,Hoppe E W,Arnquist I J,Harouaka K.Spectrochim.Acta,Part B,2023,207:106 754.

[36]Harouaka K,Allen C,Bylaska E,Cox R M,Eiden G C,Vacri M L,Hoppe E W,Arnquist I J.Spectrochim.Acta,Part B,2021,186:106 309.

[37]S nchez R,Todolí J L.Spectrochim.Acta,Part B,2023,208:106 779.

nchez R,Todolí J L.Spectrochim.Acta,Part B,2023,208:106 779.

[38]Harouaka K,Hoppe E W,Arnquist I J.J.Anal.At.Spectrom.,2020,35(12):2 859-2 866.

[39]Dong J H,Zhu Z L,Li L J,Xing P J,Li S Y,Ouyang L,Liu X,Guo W,Zheng H T,Qian R.J.Anal.At.Spectrom.,2024,39(11):2 791-2 798.

[40]Lippold M,Buchholz F,Gondek C,Honeit F,Wefringhaus E,Kroke E.Sol.Energy Mater.Sol.Cells,2014,127:104-110.

[41]Huang L,Zeng W,Qian R,Zhuo S J,Gu Z M,Liu A Q,Gao J,Chen Q.Microchem.J.,2023,192:108 904.

[42]Zhu Y B.Chem.Commun.,2024,60(29):3 974-3 977.

[43]Chang I L,Hsu I H,Yang M H,Sun Y C.J.Chromatogr.A,2010,1 217(8):1 362-1 367.

[44]Mozhayeva D,Engelhard C.J.Anal.At.Spectrom.,2020,35(9):1 740-1 783.

[45]Karandashev V K,Zhernokleeva K V,Baranovskaya V B,Karpov Y A.Inorg.Mater.,2013,49(14):1 249-1 263.

[46]Zhu Y B,Asakawa D K.iScience,2024,27(12):111 138.

[47]Fu L,Huang G S,Hu Y B,Chen X H,Wang J F,Pan F S.J.Magnesium Alloys,2025,13(1):120-129.

[48]Harouaka K,Melby K,Bylaska E J,Cox R M,Eiden G C,French A,Hoppe E W,Arnquist I J.Geostand.Geoanal.Res.,2022,46(3):387-399.

[49]Shen S,Krogstad E,Conte E,Brown C.Int.J.Mass Spectrom.,2022,471:116 726.