电子化学品检测专题

气态分子污染物(AMCs)中酸性污染物和金属污染物分析技术进展

蔡灵喜,许竞早*,彭振磊,张育红

(中石化(上海)石油化工研究院有限公司,上海 201208)

摘要:随着半导体制造工艺的发展,气态分子污染物(AMCs)对芯片良率和可靠性的影响日益显著。气态分子污染物包括酸性污染物(MA)、碱性污染物(MB)、可凝结物(MC)、拆杂物(MD)、金属污染物(MM),其中酸性污染物和金属污染物是AMCs中极为重要的两类污染物。依据酸性污染物和金属污染物的主要来源及影响机制,伴随着多种采样及前处理技术技术的开发,包括冲击瓶吸收法、吸附管采样、液相萃取法、气相分解法、容器采样和在线采样等,采样后通过先进的分析技术检测含量:酸性污染物主要以离子色谱法(IC)为主,辅以化学发光法、紫外荧光法、离子迁移谱法及光腔衰荡光谱法(CRDS)等,金属污染物以电感耦合等离子体发射光谱与质谱(ICP-OES/ICP-MS)为主,同时有一些探索性的方法如全反射X射线荧光光谱法(TXRF)。根据目前面临的挑战,未来研究需聚焦高灵敏度实时监测、新型前处理方法开发及智能化污染溯源,以应对先进制程的带来的洁净度挑战,为半导体制造的可持续发展提供技术支撑。

关键词:气态分子污染物;酸性污染物;金属污染物;半导体制造;离子色谱法;电感耦合等离子体发射光谱与质谱(ICP-OES/ICP-MS)

收稿日期:2025-06-12;修回日期:2025-07-16

作者简介:蔡灵喜(1998-),男,江苏无锡人,学士,主要研究方向为精细化学品分析。

通讯作者:许竞早,E-mail:xjz.sshy@sinopec.com。

中图分类号:O65

文献标识码:A

文章编号:0258-3283(2025)09-0001-08

DOI:10.13822/j.cnki.hxsj.2025.0155

Progress in the Analysis of Acidic and Metallic Pollutants in Airborne Molecular Contaminants (AMCs)

CAI Ling-xi,XU Jing-zao*,PENG Zhen-lei,ZHANG Yu-hong

(Sinopec (Shanghai) Research Institute of Petrochemical Technology Co.,Ltd.,Shanghai 201208,China)

Abstract:With the advancement of semiconductor manufacturing processes,airborne molecular contaminants (AMCs) have emerged as critical factors affecting chip yield and reliability.AMCs include acidic contaminants (MA),alkaline contaminants (MB),condensable compounds (MC),dopants (MD),and metallic contaminants (MM),among which acidic and metallic contaminants are particularly significant.Based on their primary sources and impact mechanisms of acidic and metallic contaminants,various sampling and pretreatment techniques have been developed,including impinger absorption,adsorbent tube sampling,liquid-phase extraction,vapor phase decomposition (VPD),container sampling,and online sampling.After sampling,advanced analytical techniques are employed for detection:acidic species are primarily analyzed using ion chromatography (IC),supplemented by methods such as chemiluminescence,ultraviolet fluorescence,ion mobility spectrometry (IMS),and cavity ring-down spectroscopy (CRDS).Metallic contaminants are mainly detected via inductively coupled plasma optical emission spectrometry and mass spectrometry (ICP-OES/ICP-MS),along with exploratory methods such as total reflection X-ray fluorescence spectroscopy (TXRF).To address current challenges in AMC detection,future research should focus on the development of high-sensitivity real-time monitoring,novel pretreatment strategies,and intelligent contamination source tracing system.These efforts aim to meet the increasingly stringent cleanliness requirements of advanced semiconductor process nodes and to support for the sustainable development of semiconductor manufacturing.

Key words:airborne molecular contaminants;acidic pollutants;metallic pollutants;semiconductor manufacturing;IC;ICP-OES/ICP-MS

随着半导体行业的快速发展,芯片制程工艺不断提升,制造过程中对环境洁净度的要求日益严格。气态分子污染物(Airborne Molecular Contaminants,AMCs)是一种以分子形式存在于空气中的多种污染物的统称,是洁净环境中一种重要的污染物[1]。由于其在极低浓度下便可能对芯片制造、光学器件性能造成不可逆损伤,已成为半导体制造控制的关键指标之一[2]。AMCs主要来源于室外空气、室内的工艺生产、接触循环风和新风的材料、设施内的交叉污染、设施的运行和维护、人员、洁净工作服和辅助材料、工艺介质和工器具[3],其通过物理吸附或化学反应能够影响半导体材料的表面性能,与芯片良率有直接相关性[4]。

近20年来,AMCs的控制已被认为是先进半导体制造的基本要求。2007年发布的ITRS国际半导体技术发展蓝图对AMCs的基本种类进行了定义,分别为酸性污染物(MA)、碱性污染物(MB)、可凝结物(MC)、拆杂物(MD)。2016年由美国国际半导体设备与材料公会(Semiconductor Equipment And Materials International,简称SEMI)发布的SEMI standard F21-1016[5]中加入了第5种AMC污染物:金属污染物(MM)。国标GB/T 25915.8—2021《洁净室及相关受控环境 第8部分:按化学物浓度划分空气洁净度(ACC)等级》[3]中将污染物分为酸、碱、生物毒素、可凝聚物、腐蚀剂、拆杂物、有机物与氧化剂。

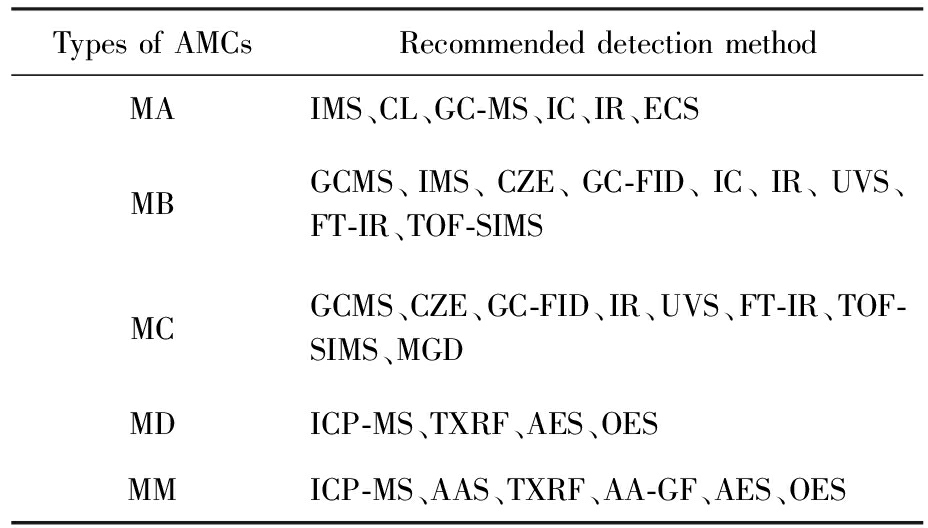

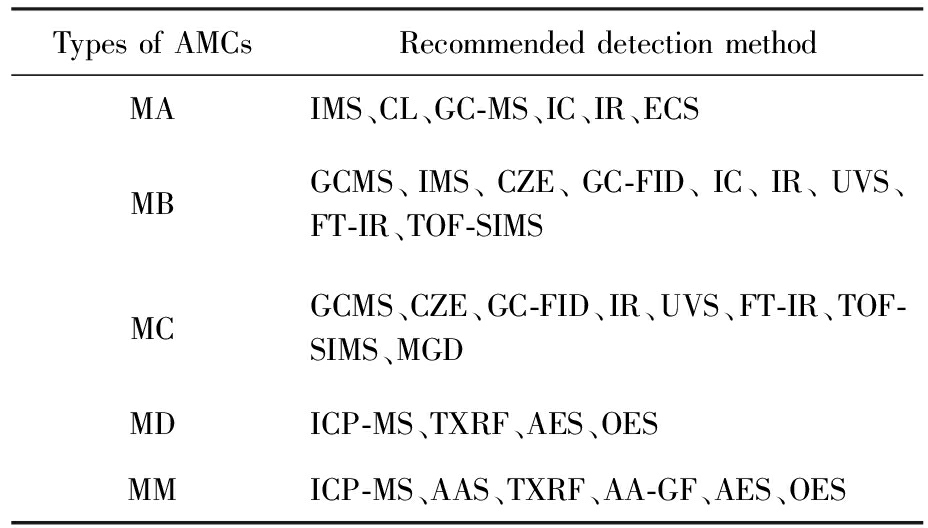

根据SEMI standard F21-1016和国标GB/T 25915.8—2021中推荐的多种AMCs检测方法,按照AMCs种类进行整理,如表1所示。其中涉及的检测方法有离子迁移色谱(IMS)、化学发光(CL)、气相色谱质谱(GCMS)、离子色谱(IC)、红外光谱(IR)、电化学单元型传感器(ECS)、毛细管电泳(CZE)、气相色谱-火焰离子化检测器(GC-FID)、紫外光谱(UVS)、傅里叶变换红外光谱(FT-IR)、飞行时间二次离子质谱(TOF-SIMS)、增质检测器(MGD)、电感耦合等离子体质谱(ICP-MS)、X射线总反射荧光光谱(TXRF)、原子发射光谱(AES)、原子吸收光谱(AAS)、原子吸收光谱-石墨炉(AA-GF)、发射光谱(OES)。

表1 AMCs检测方法分类

Tab.1 Classification of detection methods for AMCs

Types of AMCsRecommended detection methodMAIMS、CL、GC-MS、IC、IR、ECSMBGCMS、IMS、CZE、GC-FID、IC、IR、UVS、FT-IR、TOF-SIMSMCGCMS、CZE、GC-FID、IR、UVS、FT-IR、TOF-SIMS、MGDMDICP-MS、TXRF、AES、OESMMICP-MS、AAS、TXRF、AA-GF、AES、OES

AMCs中酸性污染物如氟化氢(HF)、盐酸(HCl)、硝酸(HNO3)、硫氧化物(SO2)[6]以及挥发性有机酸(如甲酸、乙酸)等[7]在刻蚀、清洗及光刻等工艺中大量生成,腐蚀金属电极、钝化层,造成光学器件表面起雾、性能下降,严重时甚至导致晶圆报废[8];AMCs中金属污染物如铁(Fe)、铜(Cu)、钠(Na)、钾(K)、镍(Ni)等,来源于材料释放、工艺环境、人员操作等[9],可通过气溶胶或再沉积等方式进入关键工艺区域,形成电迁移路径,造成电荷陷阱或短路,对器件性能造成影响[10]。

目前对于AMCs中酸性污染物和金属污染物的研究报道较少,仍处于初步阶段。但随着芯片制程的不断提升和对洁净实验室要求的提高,近年来国内外对于酸性污染物和金属污染物的研究已极为迫切。通过不断开发多种新型检测手段,旨在构建针对AMCs更加精细化、多样化的污染控制体系。

1 污染物的来源及影响机制

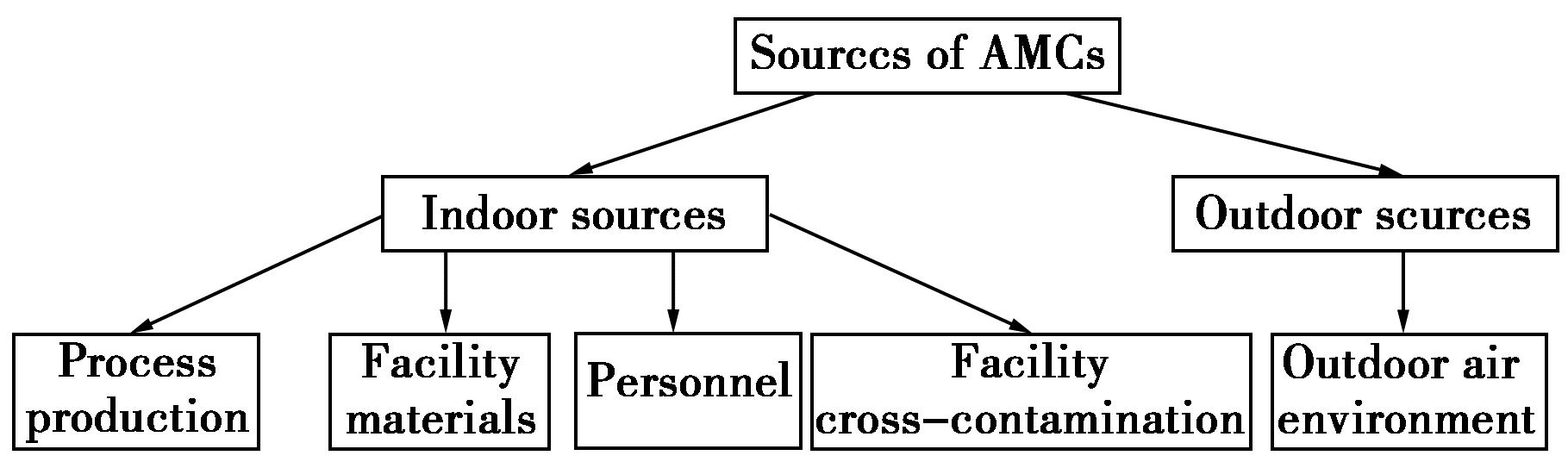

洁净实验室的AMCs来源主要分为两个部分:室内和室外。其中室内部分包括:工艺生产、设施材料、人员、设施交叉污染;室外部分为室外空气环境。AMCs来源示意图如图1所示。其中室内的工艺生产是洁净室内污染物研究最重要的部分。

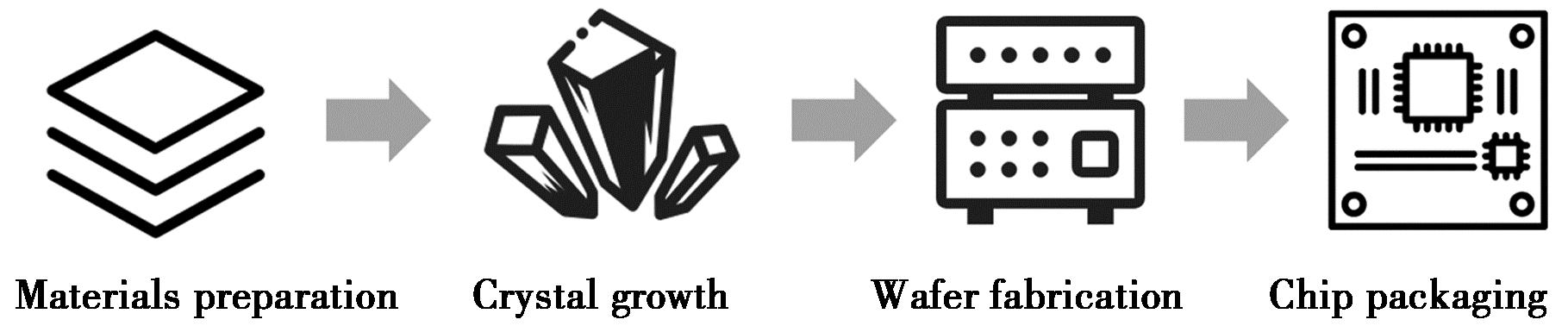

洁净室内工艺生产常为半导体制造加工过程。半导体制造是高度精密且复杂的过程,可分为4个阶段:材料储备、晶体生长、晶圆制造和芯片封装[11],如图2所示。其中在晶圆的制造环节分为氧化、光刻、刻蚀、离子注入、退火、薄膜沉积、清洗、金属化、抛光、量测[12],而在晶圆制造的各环节中,对制造环境和化学品污染的把控都极为严格[13]。其中,对于AMCs中酸性污染物和金属污染物的研究受到广泛关注[14-16]。

Nguyen等[7]通过探究前开式晶圆传送盒(FOUP)气氛中存在的污染物,发现部分被污染的晶圆在加工环节中,传输至FOUP中时,将携带的分子污染物释放到了FOUP的气氛中。其中发现3种酸性污染物:HF、CH3COOH、HCOOH,其含量在几个到几十μg/m3不等。通过对比实验发现:HF主要来源于N型或P型掺杂剂离子注入工艺过程中CF4的转变,这是晶圆腐蚀中的关键原因,而CH3COOH、HCOOH则来源于离子注入和干法剥离的过程,也会对晶圆造成一定程度的污染。Kwon等[17]同样提到在开口蚀刻的过程中使用CF4会吸附到晶圆表面,然后扩散至FOUP中。Tran等[8]验证了微电子加工过程的空气中存在HCl、CO2、SO2等气体,这些酸性污染物在湿度越高的环境中越容易富集,对于空气质量的影响更明显。

在超大规模集成电路(ULSI)制造过程中,硅片表面的金属污染物来源于去离子水中的溶解态金属离子,如铜离子(Cu2+)。这些溶解态金属离子在超纯水清洗硅片的过程中沉积到硅片表面[18]。Cheng等[19]发现金属污染物也存在于稀释的氢氟酸(HF)或缓冲HF溶液中,包括微量铜、银等金属离子。这些金属离子在湿法清洗和蚀刻过程中会从溶液中电镀到晶圆表面。

酸性污染物和金属污染物的影响机制有所不同,但都对半导体工艺存在着巨大影响。

1.1 酸性污染物的影响机制

FOUP空气中存在的F离子增加会导致氧化铝层的变厚,同时刻蚀过程中带来的HF会引起晶圆的腐蚀[17],HCl在潮湿的环境下会在晶圆表面形成CuCl2引起晶圆的腐蚀[8]。Raymond等[20]指出在化学品清洗的过程中产生的酸性污染物会和碱性污染物反应生成盐纳米颗粒,这些颗粒会沉积在光学器件、掩模或晶圆表面,形成雾化污染或弱点缺陷,进一步影响曝光质量与良率。

1.2 金属污染物的影响机制

铜(Cu)、铁(Fe)、镍(Ni)等金属会在温度较高的条件下在硅片中扩散,在温度较低时,会析出在硅片表面[21];与酸性污染物不同,金属离子易与硅片表面发生化学吸附或掺杂,导致器件漏电、电流上升、电性能不稳定等问题,严重时甚至触发介质击穿[10]。

2 采样及前处理技术

在半导体制造领域,酸性污染物和金属污染物对生产过程和产品质量有着显著影响。准确监测和分析污染物的采样方式至关重要[4]。由于半导体生产环境空气中的污染物浓度较低,通常为μg/m3级[7],常规的直接检测方式难以定量,常通过一些前处理手段进行富集后检测,如冲击瓶吸收法和吸附管采样法;固体(如晶圆、FOUP)[22]表面的酸性污染物也无法直接检测,需要使用液相萃取、气相分解等方式,将固体表面的酸性污染物溶解到溶剂中进行检测;同样也存在一些在线采样测试的手段,但一般使用成本较高且处于研究阶段,目前实际应用较少。

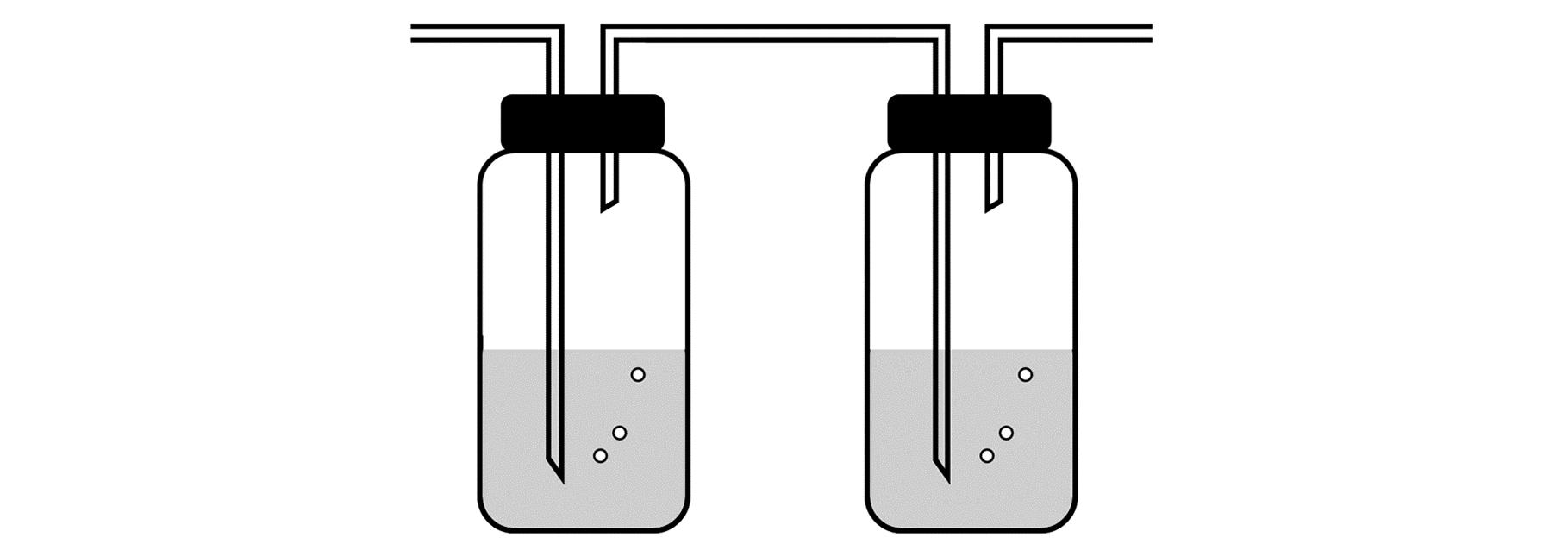

2.1 冲击瓶吸收法

如图3所示,可通过冲击瓶吸收法吸收空气中挥发性酸性污染物(如HF、CH3COOH、HCOOH)。Song等[23]通过将FOUP内的空气通过装有去离子水(DIW)的气泡瓶,使污染物溶解在水中形成离子,随后通过离子色谱(IC)分析溶液中的离子浓度。Nguyen等[7]将FOUP中的气体通过空气泵以1 L/min的流量向去离子水中鼓泡7 min,将酸性离子溶于去离子水中,通过IC将其中微量HF和有机酸进行定量,发现其浓度在μg/m3量级,并与晶圆缺陷呈正相关。Kames等[24]使用同种方式,为了测定洁净室空气中的酸性污染物(如HF、HCl和HBr),使用冲击瓶吸收酸性污染物,两个冲击瓶中分别装有20 mL的去离子水,1 L/min吸收4~12 h,收集到的空气样本通过IC分析。Kuo等[25]在Nguyen等[7]的基础上对FOUP中酸性污染物的前处理方式进行了优化,该方法中酸性污染物HCl结合气体-液体反应后形成结晶盐,再经过冷凝捕获后用离子色谱分析。该方法将传统采样效率提高了2.3~2.8倍,显著提升了低浓度HCl在超纯水中的吸收效率。

2.2 吸附管采样

吸附管采样法是一种利用吸附材料吸收气体中待测物质的方法,常用于空气中低浓度的挥发性有机物(VOC)的样品采集[26]。待测物吸附在吸附管中后,经过热脱附可将其中的富集待测物质再次释放,经气相色谱等仪器检测后可进行相关分析[27]。Heng等[28]使用涂敷有吸附剂(Carboxen 1000,Crabotrap)的1/8英寸的吸附管,从6 L不锈钢罐中抽取300 mL样品在-20 ℃下进行富集,接着在7 s内加热至250 ℃将样品释放出来。通过此方法测定了半导体制造厂废气中的八氟环丁烷C4F8。Zeng等[29]通过修饰单一金属活性位点的活性炭实现了SO2的高效吸收,该吸附材料对于SO2吸附效果可达1.03 mmol SO2/g。

2.3 液相萃取法

液相萃取法是将样品浸泡在特定溶剂中,使样品表面或者样品中的金属杂质溶解到溶剂中的方法。

Tran等[8]在研究盐酸(HCl)对铜晶圆的影响时,通过液相萃取将铜表面沉积的氯离子(Cl-)溶解到去离子水中,随后通过离子色谱(IC)进行定量分析。Gonz lez等[30]在研究FOUP材料对HF的吸附能力时,通过使用超纯水对FOUP内表面进行浸出处理,每次浸出时间为2 min,FOUP的每侧使用800 mL超纯水浸出,重复3次,每次间隔一周。随后通过离子色谱分析浸出液中的离子浓度,从而测定FOUP材料中残留的酸性污染物。申梅桂等[31]将多晶硅试样用V(硝酸)∶V(氢氟酸)∶V(水)=1∶1∶10浸泡,在70 ℃下浸泡 30 min以溶解金属杂质。

lez等[30]在研究FOUP材料对HF的吸附能力时,通过使用超纯水对FOUP内表面进行浸出处理,每次浸出时间为2 min,FOUP的每侧使用800 mL超纯水浸出,重复3次,每次间隔一周。随后通过离子色谱分析浸出液中的离子浓度,从而测定FOUP材料中残留的酸性污染物。申梅桂等[31]将多晶硅试样用V(硝酸)∶V(氢氟酸)∶V(水)=1∶1∶10浸泡,在70 ℃下浸泡 30 min以溶解金属杂质。

2.4 气相分解法(VPD)

气相分解法(Vapor Phase Decomposition,VPD)是一种用于半导体工业和材料科学中的表面分析技术,主要用于检测硅片或其他材料表面极微量的金属污染物。该方法通过将样品暴露在含氟化氢(HF)蒸汽的环境中,使表面氧化层发生化学反应,生成挥发性产物(如SiF4),从而溶解表面层。表面层的金属污染物(如Fe、Cu、Na等)通过这种方式被释放并富集在残留液或后续收集的溶液中[32]。

2.5 容器采样

容器采样是一种常见的气体样品采集的方法。通常将容器清洗后抽真空,气体样品直接装入容器的方法[33]。职远[34]在洁净室的空气采样中用到苏玛罐来采集洁净室空气。采集后的洁净室空气通过2.2中的吸附管采样富集后通过GCMS检测。

2.6 在线采样

Gonz lez等[35]为了实时监控洁净室中AMCs的变化情况,比对在6 d内不同污染物的变化以及研究人类活动对AMCs浓度带来的影响。在研究洁净室内的酸性污染物时,使用在线的Vocus AMC monitor监测仪进行实时、连续监测。

lez等[35]为了实时监控洁净室中AMCs的变化情况,比对在6 d内不同污染物的变化以及研究人类活动对AMCs浓度带来的影响。在研究洁净室内的酸性污染物时,使用在线的Vocus AMC monitor监测仪进行实时、连续监测。

3 分析技术进展

由于酸性污染物和碱性污染物在工艺中含量极低的特性。近年来,国内外针对酸性污染物和碱性污染物开发了多种新型的分析技术。

3.1 酸性污染物分析技术

目前酸性污染物的检测技术以离子色谱(IC)技术为主,近年来国内外也开发了化学发光法、紫外荧光法、光腔衰荡法(CRDS)、离子迁移谱法(IMS)以及高灵敏度间接测定酸性污染物的软X射线气-粒转化检测法。

3.1.1 离子色谱(IC)技术

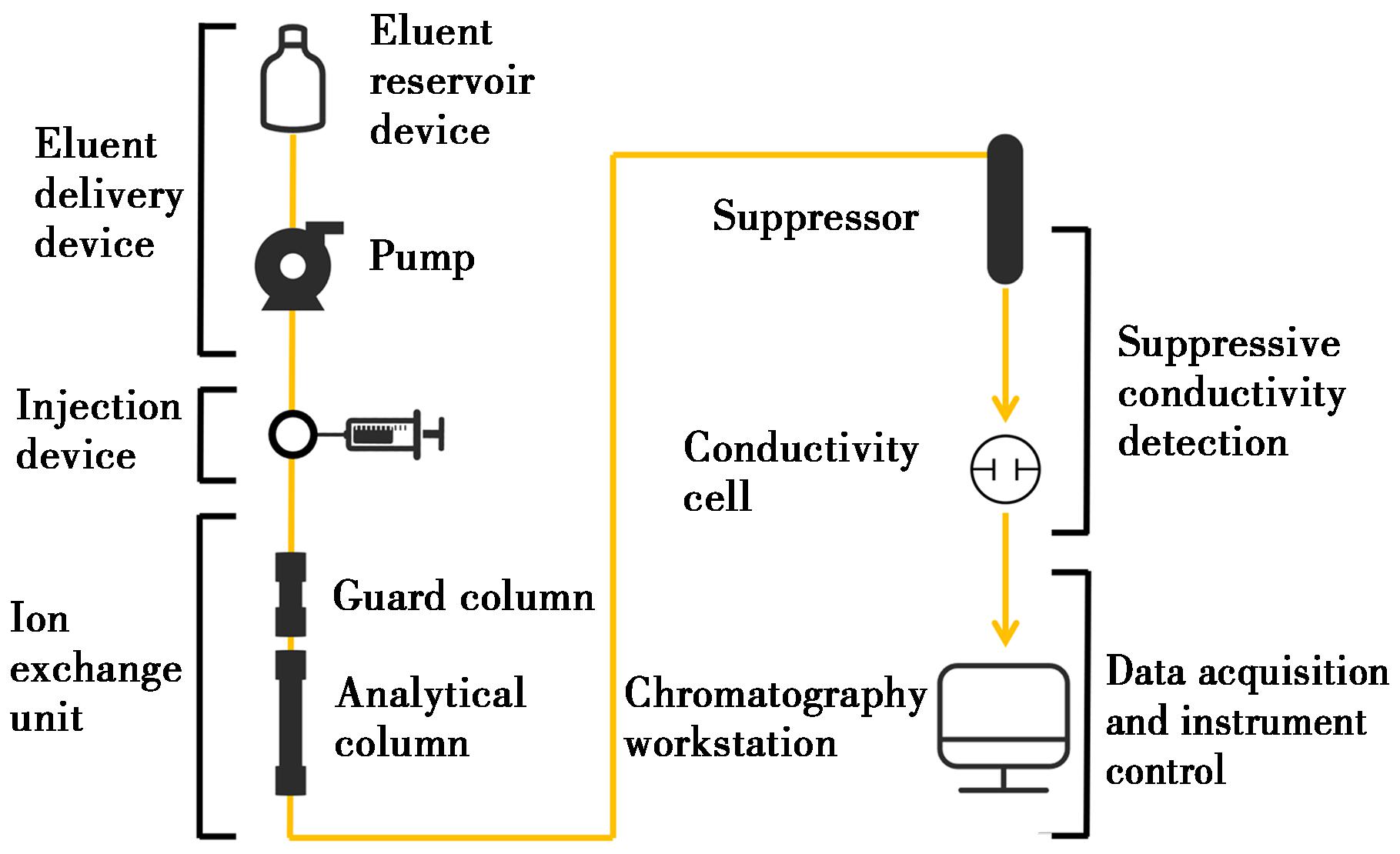

离子色谱(IC)技术是一种广泛应用于酸性污染物定量分析的成熟技术。主要由流动相输送系统、分离系统、检测器和数据处理系统4个模块组成[36],如图4所示。样品通过流动相输送系统带到离子色谱柱(分离系统)上,其中的待测阴离子,如氯离子(Cl-)、硝酸根离子 硫酸根离子

硫酸根离子 磷酸根离子

磷酸根离子 在色谱柱上分离,分离后由电导检测器检测电导值变化,经过计算机处理信号得离子色谱图。

在色谱柱上分离,分离后由电导检测器检测电导值变化,经过计算机处理信号得离子色谱图。

离子色谱法适用于液体或溶液中痕量无机阴离子的检测[37]。在半导体制造中,IC常用于定量分析氢氟酸(HF)[38]、盐酸(HCl)[39]、双氧水(H2O2)[40]。

Kames等[24]使用冲击瓶吸收洁净室内的酸性污染物,通过离子色谱仪(AS4A-SC分析柱,1.8 mmol/L Na2CO3/1.7 mmol/L NaHCO3,AMMS抑制器,50 mmol/L H2SO4再生液)测定吸收液中的酸性污染物。在使用1 μg/m3的HF标准气体进行吸收测试时,回收率为90%~120%。

Tran等[8]使用超纯水收集晶片上沉积的HCl,再利用离子色谱仪测试超纯水中的氯离子含量,该方法对于氯离子的检测灵敏度可达0.05 μg/kg。

此外,Pfeffer等[41]介绍了多种采样方式与IC联用的应用实例,包括液相萃取法和冲击瓶吸收法。研究表明,IC不仅在检测效率上表现优异,还具备良好的适配性,可用于监测FOUP、晶圆表面和洁净室空气中的酸性污染,是目前用于测定AMCs中酸性污染物的主流方法。

3.1.2 化学发光法/紫外荧光法

化学发光法是一种基于物质发生化学反应产生光信号的技术,其利用化学反应中的能量,使分子处于激发态,当分子从激发态回到基态时,发光的过程即为化学发光[42]。紫外荧光法常用于测定样品中的硫含量,通常样品在经过高温裂解后,样品中的硫化物被氧化为二氧化硫气体,被紫外光激发后,二氧化硫变为激发态,当激发态的二氧化硫回到基态时,会发出荧光,荧光信号被光电倍增器放大后,即可测得样品中硫含量[43]。在常规实验室中,化学发光法和紫外荧光法常常一同使用[44]。刘辉翔等[45]在研究中提到化学发光法可应用于检测电子洁净室中的总有机物和无机碱,而紫外荧光法可用于测定无机酸和反应硫化物,部分化学发光仪器的检测下限可至1 μg/m3,部分紫外荧光仪器对于二氧化硫(SO2)检出限可至0.5 μg/m3。

3.1.3 光腔衰荡法

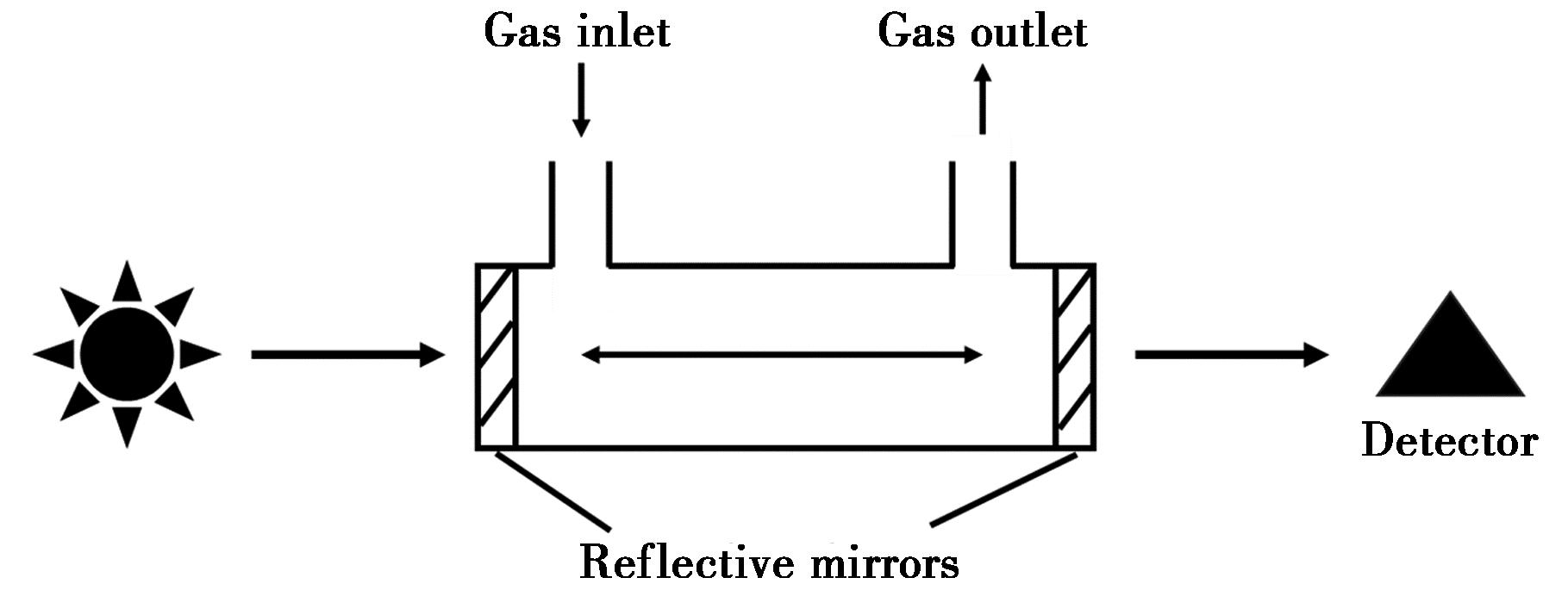

光腔衰荡法(Cavity Ring-Down Spectroscopy,CRDS)是一种高灵敏度的光谱技术,用于测量较低浓度的气体或弱吸收物质。其原理是通过测量光在光学谐振腔内的衰减时间来测定物质的浓度,如图5所示。

Kames等[24]为验证光腔衰荡仪(CRDS)检测酸性污染物的可行性,使用CRDS检测在气体混合装置中平衡了30 min的HF标准气体,与冲击瓶-离子色谱检测法结果比较后,发现数据结果较为一致。该方法检出限为0.5 μg/m3,在HF含量>5 μg/m3时,结果偏差较小。CRDS能够快测定结果。同时CRDS具有选择性,可区分HF、HBr和HCl,未来可应用于半导体洁净室空气中酸性污染物的在线监测。

Khan等[46]使用CRDS检测洁净室环境中的氯化氢(HCl),该方法15 min内检测偏差仅为0.15 μg/m3。

3.1.4 离子迁移谱法(IMS)

离子迁移谱法是一种利用样品分子和载气在电场中碰撞,从而迁移时间存在差异而被分离检测的方法。部分公司生产的IMS检测器具有10-12级别的响应灵敏度,可用于检测氯化物、胺类[45]。

3.1.5 软X射线气-粒转化检测法

软X射线气-粒转化检测法是一种新型的间接测定气体污染物浓度的方法。该方法是利用扫描电迁移率粒径谱仪(SMPS)对颗粒物粒径分布进行测量,以待测气体浓度和颗粒物体积浓度的相关方程计算待测气体的浓度的方法[47]。

Kim等[47]使用软X射线辅助检测的方法,将SO2转化为盐类纳米颗粒,通过气-粒转化原理提升了对痕量SO2的响应能力,在ng/L级别下仍可保持稳定的信号响应。

此外,Kim等[48]还在此基础上进一步发展了软X射线辐解探测器,实现对洁净室不同区域SO2的快速定位与实时监控,通过该方法可以测得15 μg/m3的SO2含量,为在线酸性污染物的检测提供了一种可行方案。

3.2 金属污染物的检测技术

金属污染物的检测技术以电感耦合等离子体发射光谱与质谱(ICP-OES/ICP-MS)为主,同时也有一些探索性的测试方法,包括全反射X射线荧光光谱法和电化学测量法。

3.2.1 电感耦合等离子体发射光谱与质谱(ICP-OES/ICP-MS)

电感耦合等离子体(Inductively Coupled Plasma,ICP)是一种利用高频电磁场使氩气电离,形成稳定等离子体,用于原子化、激发和离子化样品中的各元素的技术;光学发射光谱(Optical Emission Spectrometry,OES)是一种基于原子或离子受激发射特征光谱的分析技术[49];质谱(Mass Spectrometry,MS)是一种通过测量离子质荷比(m/z)进行物质分析的技术[50]。ICP技术是目前半导体领域检测微量金属元素最为常用的方法[51]。

ICP-OES在半导体行业中常用于检测固体材料中的金属杂质,分析灵敏度大多元素可在0.01~5 ng/g水平。ICP-MS可用于测定半导体行业常用试剂中的金属杂质[52]。对于大部分金属元素分析灵敏度可至ng/L级,是对于ICP-OES在超痕量金属检测的技术补充。其中半导体制造过程中使用的氨水[53]、双氧水[54]、氢氟酸[55]、异丙醇[56]、丙二醇甲醚[57]、正硅酸乙酯[58]等多种试剂以及氯气[59]、四甲基硅烷[60]等电子特气均可用ICP-MS测定金属杂质含量。

乔爱香等[61]开发了ICP-OES测定空气中Ba、Cr、Cu、Li、Mn、P、Pb、、Sr、Ti、V、Zn、Al、Ca、Fe、K、Mg、Na、Si的分析方法。方法中使用酸溶和碱溶两种方式分解样品,测试样品时,采用水平和垂直两种观测模式,该方法对于空气中各元素的检出限为0.000 5~0.03 μg/m3,RSD值在1.42%~9.21%之间,回收率在89%~112%之间。

肖玉菡等[62]通过ICP-MS建立了工作场所空气中磷酸和其他14种元素的分析方法。该方法使用滤膜采样后使用3%硝酸溶液进行洗脱,洗脱后的样品上机测试,对于空气种钒、铬、镍、锰、铜、锌、砷、钼、锑、镉、锡、铅元素检出限均在10-6 mg/m3水平,K、Na、Ca在10-4 mg/m3水平,不同元素的RSD值在1.11%~3.82%之间,平均回收率在95.1%~103.6%之间。

3.2.2 全反射X射线荧光光谱法

Chopra等[63]介绍了一种基于简单吸收光谱学的光学技术,用于监测金属污染物的沉积。通过测量HeNe激光在硅片表面反射时的吸收变化,可以间接监测金属离子在扩散限制过程中的沉积。

3.2.3 电化学测量法

Cheng等[19]通过在5% HF和乙醇溶液中进行电化学极化测量,分析硅片在不同浓度铜或银存在时的电化学行为。

4 总结与展望

随着半导体制造工艺的发展,气态分子污染物(AMCs)的控制成为影响芯片良率和可靠性的关键因素。本文系统梳理了AMCs中酸性污染物(MA)和金属污染物(MM)的来源、影响机制、采样手段以及分析技术进展。

4.1 在已报道的工作对酸性污染物的分析方法中,离子色谱(IC)依旧是主流方法,结合冲击瓶吸收或液相萃取,可实现无机酸和有机酸μg/m3级的检测。

4.2 化学发光法和紫外荧光法是可实现气体中部分酸性污染物μg/m3级检测,但存在局限性,无法同时检测多种酸性污染物。

4.3 在金属污染物的检测中,ICP-MS凭借ng/kg级检出限是金属分析的最常用手段,尤其适用于有机试剂、超纯水与硅片表面金属污染物分析。

4.4 光腔衰荡法(CRDS)和软X射线气-粒转化法能够实现μg/m3级检测,但由于仪器的成本及检测方法的局限性,尚未普及。

未来,为适应半导体行业工艺的不断优化,对于AMCs的要求一定会逐步提升。开发新型前处理手段、研发新型高灵敏在线传感器以实现AMCs的在线检测,可以为AMCs的实时控制提供快速、高效的依据。在人工智能快速发展的时代,推动AI驱动的多模态数据融合,结合多种检测数据:气相色谱(GC)、液相色谱(LC)、电感耦合等离子体发射光谱与质谱(ICP-OES/MS)、离子色谱(IC)、光谱等,逐步建立和完善污染源快速溯源模型,为工艺制造、实验室环境等提供更洁净的环境保障。随着研究的深入,对于污染物的控制手段逐渐开始形成体系,可通过采用无尘室管理、增加化学过滤器、优化FOUP材料、FOUP氮气吹扫等方式大大减少气态分子污染物的污染。

参考文献:

[1]Yang Y,Wu N H.Heat.Vent.Air Cond.,2023,53(9):133-140.

杨勇,吴宁徽.暖通空调,2023,53(9):133-140.

[2]Pei J J,Liu J J,Liu Q L,Wang Z Q,Chen L,Yan D,Zhang Q,Xu J.Indoor Gaseous Molecular Contamination Control Technology and Applications,Tianjin,Tianjin University,2021-09-06.

裴晶晶,刘俊杰,刘庆岭,王志强,陈玲,阎冬,张群,徐敬.室内气态分子污染控制技术及应用.天津,天津大学,2021-09-06.

[3]GB/T 25915.8—2021.Cleanrooms and Associated Controlled Environments,2022-03-01.

GB/T 25915.8—2021.洁净室及相关受控环境,2022-03-01.

[4]Tian S A,Yu Z Q,Zhao S K,Chi H W.Contam.Control AirCond.,2006,13(2):12-17.

田世爱,于自强,赵树奎,迟宏伟.洁净与空调技术,2006,13(2):12-17.

[5]F21-1016.SEMI,2016-05-17.

[6]Chen R,Shiue A,Liu J,Zhi Y,Zhang D,Xia F,Leggett G.Build.Environ.,2022,214:108 941.

[7]Nguyen T Q,Fontaine H,Borde Y,Jacob V.Microelectron.Eng.,2013,105:124-129.

[8]Tran M P,Gonzalez A P,Beitia C,Lundgren J,Moon S I,Fontaine H.Microelectron.Eng.,2019,207:1-6.

[9]Cao M.The Prevention of Metal Contamination in Ion Implantation.Shanghai:Shanghai Jiao Tong University,2008.

曹鸣.离子注入中金属污染的防治措施.上海:上海交通大学,2008.

[10]Zheng X,Cheng X.Semicond.Technol.,2004,29(8):53-56.

郑宣,程璇.半导体技术,2004,29(8):53-56.

[11]Zhang Z Z.Appl.IC,2020,37(6):22-23.

张振哲.集成电路应用,2020,37(6):22-23.

[12]Fan L P,Li G K.Chin.Integr.Circuit,2021,30(7):24-26.

范丽萍,李国凯.中国集成电路,2021,30(7):24-26.

[13]Song W C,Li J M,Jia X C,Liu G J,Wang H J.Equip.Electron.Prod.Manuf.,2022,51(2):30-35;65.

宋文超,李家明,贾祥晨,刘广杰,王洪建.电子工业专用设备,2022,51(2):30-35;65.

[14]Guo D J,Chang Z.Mod.Ind.Econ.Inf.,2021,11(6):135-136.

郭帝江,常志.现代工业经济和信息化,2021,11(6):135-136.

[15]Wang B Y,Gu D X,Qiu S Y.Chin Plant Eng.,2021,37(9):215-216.

王本义,谷德鑫,邱书媛.中国设备工程,2021,37(9):215-216.

[16]Zhi Y,Zhang D C,Liu J J,Xia Q Y.Heat.Vent.Air Cond.,2021,51(3):46-50.

职远,张丁超,刘俊杰,夏群艳.暖通空调,2021,51(3):46-50.

[17]Kwon S S,Hwang S M,Kim H R,Jang H C,Hong J H,Song G J,Park H Y,Kim M,Shin Y,Kim J Y,Noh T Y,Yoo S K.Aerosol.Air Qual.Res.,2017,17(3):936-941.

[18]Lim S W,Mo R T,Pianetta P A,Chidsey C E D.J.Electrochem.Soc.,2001,148(1):C16.

[19]Cheng X,Gu C,Feng Z D.J.Electrochem.Soc.,2003,150(2):G112.

[20]Raymond C J,Pic N,Martin C,Vitalis M,Calarnou T,Camlay D,Grosjean C,Lanier A,Kames J,Acksel A,Galvez C.Defectivity Decrease In the Photolithography Process by AMC Level Reduction Through Implementation of Novel Filtration and Monitoring Solutions.Metrology,Inspection,and Process Control for Microlithography XXIV,2010.

[21]Wang L,Bearda T,Kenis K,Arnauts S,Doorne P,Chen S,Mertens P,Heyns M.Chin.J.Semicond.,2004,25(5):502-507.

[22]Tran M P,Beitia C,Moon S I,Lundgren J,Wild A,Fontaine H,Gonzalez A P.Microelectron.Eng.,2023,267/268:111 910.

[23]Song G J,Hwang S M,Koo S J,Kim H R,Jang H C,Hong J H,Park H Y,Choi E,Kim J Y,Noh T Y,Lee E,Yoo S K.Aerosol Air Qual.Res.,2015,15(5):2 175-2 183.

[24]Kames J,Leibold A,Nutsch A,Otto M.ECS Trans.,2009,25:453.

[25]Kuo C W,Chang L M.Microelectron.Eng.,2016,166:26-30.

[26]Yang H.Chem.Propellants Polym.Mater.,2022,20(1):43-47.

杨华.化学推进剂与高分子材料,2022,20(1):43-47.

[27]Wang X F.Chem.Anal.Meterage,2025,34(2):125-131.

王雪飞.化学分析计量,2025,34(2):125-131.

[28]Heng W C,Ying H C,Kwang Y H,Cheng H H,Lin W J.Chemosphere,2021,264:128 504.

[29]Zeng G,Guo S,Zhai X.ACS Omega,2024,9(5):5 523-5 533.

[30]Gonz lez A P,Hérran F,Moon S I,Tran M P,Lundgren J,Beitia C,Fontaine H.Microelectron.Eng.,2019,205:53-58.

lez A P,Hérran F,Moon S I,Tran M P,Lundgren J,Beitia C,Fontaine H.Microelectron.Eng.,2019,205:53-58.

[31]Shen M G,Xue X L,Ma S X,Cao D F.Mod.Chem.Res.,2023,23(1):51-53.

申梅桂,薛心禄,马淑霞,曹得芳.当代化工研究,2023,23(1):51-53.

[32]Funahashi M,Matsuo M,Kawada N,Yamagami M,Wilson R.Spectrochim.Acta,Part B,1999,54(10):1 409-1 426.

[33]Li Y F,Mu C F,Sun H M,Zhou J.Environ.Prot.Circular Econ.,2022,42(12):82-86.

李云飞,沐存芳,孙红梅,周军.环境保护与循环经济,2022,42(12):82-86.

[34]Zhi Y.Study on Condensation Purification in Microelectronic Cleanrooms.Tianjin:Tianjin University,2020.

职远.微电子洁净室内可凝结物净化研究.天津:天津大学,2020.

[35]Gonz lez A P,Wild A,Degaches L,Amade E,Frege C,Lopez H F.Solid State Phenom.,2023,346:176-182.

lez A P,Wild A,Degaches L,Amade E,Frege C,Lopez H F.Solid State Phenom.,2023,346:176-182.

[36]Min L J,Cui L C,Zhen F G,Shuo W.RSC Adv.,2015,5(72):58 713-58 726.

[37]Chen T Y,Xu J Z,Peng Z L,Zhang Y H.Phys.Test.Chem.Anal.,Part B,2024,60(11):1 198-1 208.

陈天怡,许竞早,彭振磊,张育红.理化检验-化学分册,2024,60(11):1 198-1 208.

[38]Xie P J,Sun J Y,Wang L M,Ye M L,Zhu Y.Chin.J.Inorg.Anal.Chem.,2012,2(3):28-30.

谢佩瑾,孙剑英,汪列敏,叶明立,朱岩.中国无机分析化学,2012,2(3):28-30.

[39]Zhang X L,Tian Y H,Wang Y,Lin Y Y,Liu Y,Wu L C,Peng C X,Tian Y Q,Wang D.Contemp.Chem.Ind.,2025,54(4):993-998.

张小磊,田宇訸,王英,林延誉,刘渊,吴林常,彭春雪,田义群,王朵.当代化工,2025,54(4):993-998.

[40]Lu K P,Liu X L.Chem.Fert.Ind.,2002,29(6):39-40;43-61.

陆克平,刘心烈.化肥工业,2002,29(6):39-40;43-61.

[41]Pfeffer M,Zaengle C,Bauer A J,Schneider G,Franze P.2018 International Symposium on Semiconductor Manufacturing (ISSM).IEEE,2018:1-4.

[42]Li C L.Chin.Food Ind.,2025,29(3):84-86.

李晨亮.中国食品工业,2025,29(3):84-86.

[43]Zhang S,Cui Z,Zheng P,Hu S S,Liu J L,Guo B,Wang Y,Zhou L.Chem.Anal.Meterage,2022,31(6):96-100.

张森,崔震,郑鹏,胡松松,刘建丽,郭波,王艳,周莉.化学分析计量,2022,31(6):96-100.

[44]Zhang S.Chin.Pet.Chem.Stand.Qual.,2017,37(5):21-22;25.

张爽.中国石油和化工标准与质量,2017,37(5):21-22;25.

[45]Liu H X,Meng L P,Chen W B,Li W.Sci.Technol.Eng.,2024,24(22):9 261-9 272.

刘辉翔,孟令鹏,陈雯柏,李卫.科学技术与工程,2024,24(22):9 261-9 272.

[46]Khan M B,L’orange C,Lim C,Kwon D,Yalin A P.Open-Path Cavity Ring-Down Spectroscopy for the Detection of Hydrogen Chloride Gas and Particles in a Cleanroom Environment.Colorado:Muhammad Bilal Khan,2024,24(17):5 611.

[47]Kim C,Zuo Z,Finger H,Haep S,Asbach C,Fissan H,Pui D Y H.J.Nanopart.Res.,2015,17(3):126.

[48]Kim C,Cho K,Pui D Y H.Appl.Sci.,2020,10(3):978.

[49]Fan B W,Huang X,Gao G Y,Yuan S S,Xing Z.Chin.J.Inorg.Anal.Chem.,2025,15(3):363-381.

范博文,黄秀,高光晔,袁姗姗,邢志.中国无机分析化学,2025,15(3):363-381.

[50]Chen J Y.Chem.Eng.Equip.,2016,45(9):271-273.

陈俭友.化学工程与装备,2016,45(9):271-273.

[51]Chen T T,Li Y,Xu Y,Yu X F,Wu Z W.Chin.J.Inorg.Anal.Chem.,2024,14(7):963-972.

陈婷婷,李鹰,徐岳,俞晓峰,吴智威.中国无机分析化学,2024,14(7):963-972.

[52]Tan H P,Lv H,Zhang Y L,Wang G X,Sun Y J,Chen N W.China Meas.Test,2013,39(2):30-33.

谭和平,吕昊,张玉兰,王顾希,孙羽婕,陈能武.中国测试,2013,39(2):30-33.

[53]Chen Y K,Xu J,Hao P,Zhang X M,Li C H.Chem.Eng.,2021,35(8):17-21.

陈永康,徐建,郝萍,张笑旻,李春华.化学工程师,2021,35(8):17-21.

[54]Shen Z C.Chem.Eng.Design Commun.,2022,48(11):34-36.

沈佐朝.化工设计通讯,2022,48(11):34-36.

[55]Zhu B C,Zhang Z C.Liaoning Chem.Ind.,2023,52(8):1 217-1 219.

朱博超,章志成.辽宁化工,2023,52(8):1 217-1 219.

[56]Fu Y,Wang Y.Phys.Test.Chem.Anal.,Part B,2023,59(1):110-112.

傅玉,王勇.理化检验-化学分册,2023,59(1):110-112.

[57]Wan X,Liu Y,Zheng Y T,Chen C,Guo D F.Chin.J.Anal.Lab.,2024,43(3):420-424.

万曦,刘涌,郑玉婷,陈辰,郭登峰.分析试验室,2024,43(3):420-424.

[58]Zhang X Y,Zhao X,Wan Y,Guo S H,Yuan Z J,Liu J H.Sustainable Min.Metall.,2023,39(4):55-60.

张兴毅,赵雄,万烨,郭树虎,袁振军,刘见华.绿色矿冶,2023,39(4):55-60.

[59]Xia Z Y,Hou J X,Yang Z,Zeng J S,Liu Y,Yang C,Feng C,Zeng Y,Wan F Q,He Z B.Appl.Chem.Ind.,2024,53(12):2 919-2 923;2 929.

夏致远,侯建鑫,杨着,曾靖淞,刘悦,杨成,冯晨,曾远,万富强,贺兆波.应用化工,2024,53(12):2 919-2 923;2 929.

[60]Tan X L,Li Q,Wan F Q,Hou J X,Zhang G,He Z B,Li S P,Ye R,Du L.Chin.Stand.,2024,67(S1):219-225.

谭小龙,李琴,万富强,侯建鑫,张刚,贺兆波,李少平,叶瑞,杜林.中国标准化,2024,67(S1):219-225.

[61]Qiao A X,Jiang Y,Li R Y,Cao L,Yuan X X.J.Geol.,2022,46(4):441-446.

乔爱香,江冶,李如燕,曹磊,袁秀雪.地质学刊,2022,46(4):441-446.

[62]Xiao Y H,He Y C,Yang H Y,Hua Y,Wu Y,Shu Q R.Shanxi Chem.Ind.,2024,44(11):79-83.

肖玉菡,何迎春,杨皓越,化跃,吴尧,舒千让.山西化工,2024,44(11):79-83.

[63]Chopra D,Suni I I.J.Electrochem.Soc.,1998,145(5):1 688.

lez等

lez等

lez A P,Hérran F,Moon S I,Tran M P,Lundgren J,Beitia C,Fontaine H.

lez A P,Hérran F,Moon S I,Tran M P,Lundgren J,Beitia C,Fontaine H.