电子级无机酸中痕量阴阳离子检测技术进展

王勇,常燕,郝萍,李春华,曹建雄,高一鸣*

(上海市计量测试技术研究院,上海 201203)

摘要:集成电路产业的迅猛发展推动着全球半导体行业向高端制程迈进,湿电子化学品中无机酸作为集成电路产业的关键材料,其纯度直接影响芯片制造的工艺稳定性和产品良率。相应地,电子级无机酸中阴阳离子杂质检测技术的发展显得尤为重要。离子色谱法因其检测灵敏度高,快速方便和结果准确等优点,广泛应用于湿电子化学品电子级无机酸中痕量阴离子的检测,同样地,电感耦合等离子体质谱法因其抗干扰能力强、动态范围宽和快速准确分析等优点,广泛应用于湿电子化学品电子级无机酸中痕量阳离子的检测。简要介绍了电子级无机酸中硝酸、氢氟酸、盐酸、硫酸和磷酸的理化性质和在半导体工艺中的作用,并将国内外标准中的关键指标进行了列表对比,对近年来电子级无机酸中阴阳离子检测技术的研究进展进行了综述,重点介绍了各种无机酸在进行阴离子和阳离子检测时样品的前处理方法,容易遇到的检测难点以及相应地解决方法。此外,还探讨了湿电子化学品在半导体行业的未来发展趋势。

关键词:湿电子化学品;无机酸;阴阳离子;国内外标准;技术进展

收稿日期:2025-05-14;修回日期:2025-07-18

基金项目:国家市场监督管理总局科技计划项目(2024MK026)。

作者简介:王勇(1993-),男,安徽安庆人,硕士,工程师,主要研究方向为集成电路材料检测。

通讯作者:高一鸣,E-mail:gaoym@simt.com.cn。

中图分类号:O657.63

文献标识码:A

文章编号:0258-3283(2025)09-0041-09

DOI:10.13822/j.cnki.hxsj.2025.0120

Progress in the Detection Technology of Trace Anions and Cations in Electronic Grade Inorganic Acids

WANG Yong,CHANG Yan,HAO Ping,LI Chun-hua,CAO Jian-xiong,GAO Yi-ming*

(Shanghai Institute of Measurement and Testing Technology,Shanghai 201203,China)

Abstract:The rapid development of the integrated circuit industry is propelling the global semiconductor sector toward advanced manufacturing processes.Inorganic acids,as critical components of wet electronic chemicals,are key materials for the integrated circuit fabrication,where their purity directly impacts the process stability and product yield.Accordingly,the development of detection technologies for anions and cations impurities in electronic-grade inorganic acids has become particularly important.Ion chromatography is widely used for the detection of trace anions in electronic-grade inorganic acids due to its high detection sensitivity,rapidity,convenience and accuracy.Likewise,inductively coupled plasma mass spectrometry is extensively used for the trace cations detection due to its strong anti-interference ability,wide dynamic range,and rapid,accurate analysis.This review briefly introduced the physicochemical properties and roles of five commonly used electronic-grade inorganic acids—nitric acid,hydrofluoric acid,hydrochloric acid,sulfuric acid and phosphoric acid—in electronic-grade inorganic acids.Key indicators from domestic and international standards were compared and summarized.The recent progress of anion and cation detection technology in electronic-grade inorganic acids was comprehensively reviewed with a focus on sample pretreatment methods for various inorganic acids during anion and cation detection,common analytical challenges,and the corresponding solutions.In addition,the future development trends of wet electronic chemicals in the semiconductor industry are also discussed.

Key words:wet electronic chemicals;inorganic acid;anion and cation;domestic and international standards;technical progress

随着全球科技竞争的加剧,集成电路产业成为各国争夺的战略制高点。国外对集成电路技术的封锁和出口限制,尤其是高端芯片的断供,严重制约了我国科技产业的发展,凸显了“卡脖子”问题的严峻性。面对这一挑战,国家高度重视集成电路产业的自主创新,持续加大政策支持和资金投入。这让企业加速了技术的迭代,芯片也向着高端制程、先进工艺迈进。

湿电子化学品是一类在集成电路产业电子制造过程中不可或缺的高纯度化学材料,广泛应用于半导体、显示面板、太阳能电池等高科技领域[1-4]。这类化学品主要包括无机酸、碱、溶剂、蚀刻液、清洗剂等,其纯度要求极高,通常达到 ng/kg(万亿分之一)级别,以确保在精密制造过程中不会引入杂质,影响产品性能。无机酸主要包括电子级硝酸、氢氟酸、盐酸、硫酸和磷酸,在晶圆清洗、光刻胶去除、金属蚀刻等关键工艺中发挥重要作用,能够有效去除表面污染物、优化材料特性,并提升器件良率[5-8]。随着半导体技术的不断进步,湿电子化学品的研发与创新也在持续推动行业向更高精度、更低能耗的方向发展。

国内外标准对湿电子化学品中的酸类均有相应的规定,由于集成电路和半导体工艺的迅猛发展,对高纯电子级试剂的要求也越来越严格,国外对于电子级高纯试剂的研究起步较早,相关技术标准相较于国内也趋于成熟[9,10],但是标准的更新速度永远是落后于企业生产的需要,只有行业发展有需求,技术指标才会迭代。文中将无机酸类的国内外标准进行了对比,并阐述了无机酸类在阴阳离子检测方面的研究进展。

1 硝酸

硝酸是一种无机酸,具有较强的氧化性和腐蚀性,其溶液无色透明且易溶于水,硝酸通常避光保存,见光易分解[11]。电子级硝酸是一种经过提纯工艺的纯硝酸,提纯后的电子级硝酸可达99.999%以上[12]。电子级硝酸主要应用于半导体工艺中的清洗和刻蚀,通过清洗工艺能够去除硅片表面的金属离子、有机物和其他污染物,确保硅片表面的清洁度,通过刻蚀工艺能够精确去除硅片上的多余材料,形成所需的电路图案和结构。

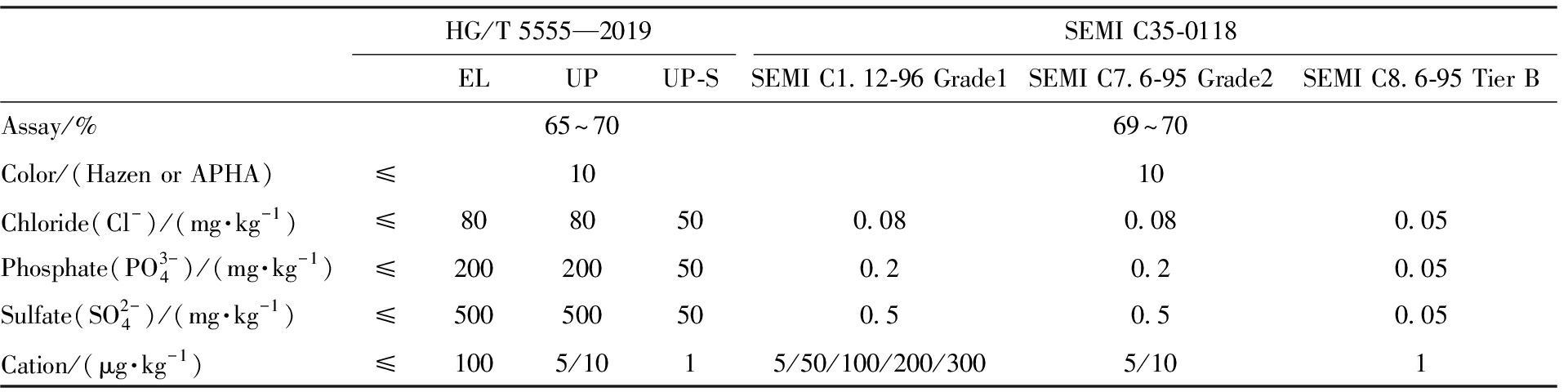

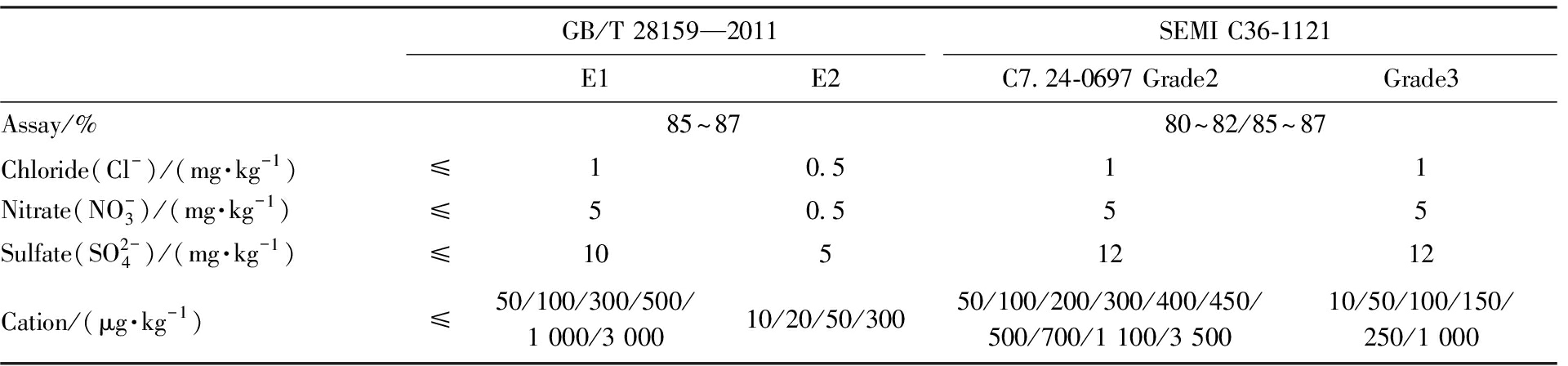

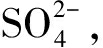

目前针对电子级硝酸,我国尚无国家标准。行业标准HG/T 5555—2019《高纯工业品硝酸》[13]对应用于半导体行业中制程清洗和刻蚀的硝酸做出了分级与规定,该标准将高纯硝酸分为EL级、UP级和UP-S级。在国际上,SEMI(半导体设备和材料国际组织)标准具有较大的影响力,其标准SEMI C35-0118《SPECIFICATION AND GUIDE FOR NITRIC ACID》[14]将电子级硝酸分为SEMI C1.12-96 Grade1、SEMI C7.6-95 Grade2和SEMI C8.6-95 Tier B。表1将上述国内外标准进行了对比,由表中可以看出,国外标准SEMI C8.6-95 Tier B规格中阴离子限度显著高于行业标准UP-S级,约为100倍,而阳离子技术规格基本一致。

表1 硝酸国内外标准对比

Tab.1 Comparison of domestic and international standards for nitric acid

HG/T 5555—2019SEMI C35-0118ELUPUP-SSEMI C1.12-96 Grade1SEMI C7.6-95 Grade2SEMI C8.6-95 Tier BAssay/%65~7069~70Color/(Hazen or APHA)≤1010Chloride(Cl-)/(mg·kg-1)≤8080500.080.080.05Phosphate(PO3-4)/(mg·kg-1)≤200200500.20.20.05Sulfate(SO2-4)/(mg·kg-1)≤500500500.50.50.05Cation/(μg·kg-1)≤1005/1015/50/100/200/3005/101

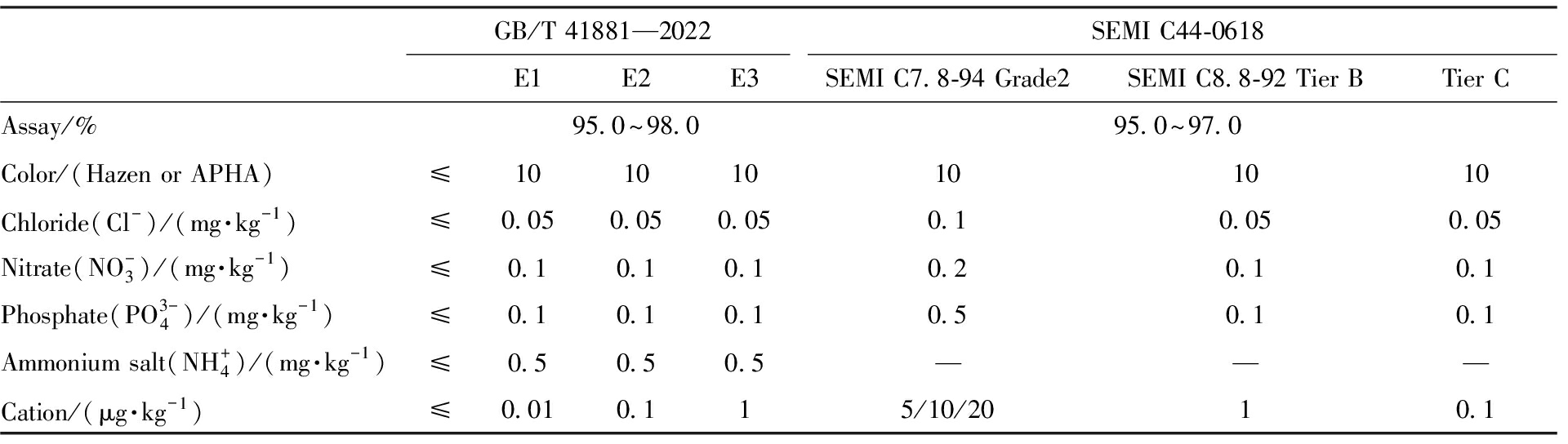

标准对于行业的发展具有较强的指导意义,各项参数的确定均有其合理性及必要性。电子级硝酸中阴阳离子的检测国内外均有相关研究,对于阴离子的检测,难点在于高浓度的硝酸基体会影响色谱基线,甚至干扰其他微量杂质离子的出峰。Sato等[15]利用离子色谱仪测定了70%硝酸中的氯化物,该方法将浓硝酸进行了二次分离,第1次分离时将待分析物离子从高浓度基体中分离,通过抑制电导将洗脱液的电导率降至较低的水平,第2次分离时捕获的分析物离子以0.25 mL/min的流速通过2 mm内径的分析柱进行分离,从而实现了高浓度硝酸中氯化物的检测,回收率在93%~103%之间。何珂等[16]利用离子色谱法测定了68%浓硝酸中的痕量 和

和 该方法采用强阴离子交换柱IonPac AS15型色谱柱,在线KOH淋洗液发生装置,所得

该方法采用强阴离子交换柱IonPac AS15型色谱柱,在线KOH淋洗液发生装置,所得 和

和 的检出限分别为0.04、0.1、0.2和0.2 mg/L,线性范围内相关系数均大于0.999 5,回收率在84.7%~106.0%之间。对于阳离子的检测,难点在于较强的基体效应会干扰痕量杂质离子的检测,同时还存在一些多原子离子、同质异位素、双电荷等干扰。陈黎明等[17]利用HR-ICP-MS测定半导体级硝酸中的杂质,该方法将浓硝酸稀释10倍后,利用标准加入法直接进样分析Li、Na、K、Ca、Fe、Co和Mg等31种无机元素,结果表明,该方法检出限为0.01~8.6 ng/L,对各元素加标50 ng/L的标准品后加标回收率在84%~111%之间。陈安梅等[18]利用离子色谱法测定了硝酸中的铵盐含量,该方法采用4 mm阳离子分析柱(Metrosep C Supp 2-250型),以5.0 mmol/L的硝酸为淋洗液,以70 mmol/L碳酸钠和70 mmol/L碳酸氢钠的混合液为再生液,结果显示,该方法检测铵盐含量>10 mg/L时,RSD均小于5%,加标量为50 mg/L时,回收率在98%~102%之间。本实验室拥有100级和1 000级两类超净检测实验室,面积达到了500 m2,严格控制了环境对样品检测的影响。通过搭建的二维离子色谱,综合运用阀切换技术,实现了硝酸样品中F-、Cl-等阴离子的检测,检出限低,回收率在95%~105%之间。同时,利用ESI Prepfast全自动在线稀释进样系统与HR-ICP-MS联用,实现了电子级硝酸中痕量杂质离子的检测,检出限在0.01~4.3 ng/kg之间,回收率为91%~103%,阴阳离子检测水平属于业内第一梯队。

的检出限分别为0.04、0.1、0.2和0.2 mg/L,线性范围内相关系数均大于0.999 5,回收率在84.7%~106.0%之间。对于阳离子的检测,难点在于较强的基体效应会干扰痕量杂质离子的检测,同时还存在一些多原子离子、同质异位素、双电荷等干扰。陈黎明等[17]利用HR-ICP-MS测定半导体级硝酸中的杂质,该方法将浓硝酸稀释10倍后,利用标准加入法直接进样分析Li、Na、K、Ca、Fe、Co和Mg等31种无机元素,结果表明,该方法检出限为0.01~8.6 ng/L,对各元素加标50 ng/L的标准品后加标回收率在84%~111%之间。陈安梅等[18]利用离子色谱法测定了硝酸中的铵盐含量,该方法采用4 mm阳离子分析柱(Metrosep C Supp 2-250型),以5.0 mmol/L的硝酸为淋洗液,以70 mmol/L碳酸钠和70 mmol/L碳酸氢钠的混合液为再生液,结果显示,该方法检测铵盐含量>10 mg/L时,RSD均小于5%,加标量为50 mg/L时,回收率在98%~102%之间。本实验室拥有100级和1 000级两类超净检测实验室,面积达到了500 m2,严格控制了环境对样品检测的影响。通过搭建的二维离子色谱,综合运用阀切换技术,实现了硝酸样品中F-、Cl-等阴离子的检测,检出限低,回收率在95%~105%之间。同时,利用ESI Prepfast全自动在线稀释进样系统与HR-ICP-MS联用,实现了电子级硝酸中痕量杂质离子的检测,检出限在0.01~4.3 ng/kg之间,回收率为91%~103%,阴阳离子检测水平属于业内第一梯队。

2 氢氟酸

氢氟酸是一种无色透明的液体,腐蚀性极强,剧毒。电子级氢氟酸是用超纯水将氟化氢气体吸收后纯化而得,最后在百级以下的环境进行灌装,主要应用于半导体和光伏行业,包括晶圆、硅片表面的清洗,以及芯片加工过程中的清洗和蚀刻等工序[19,20]。

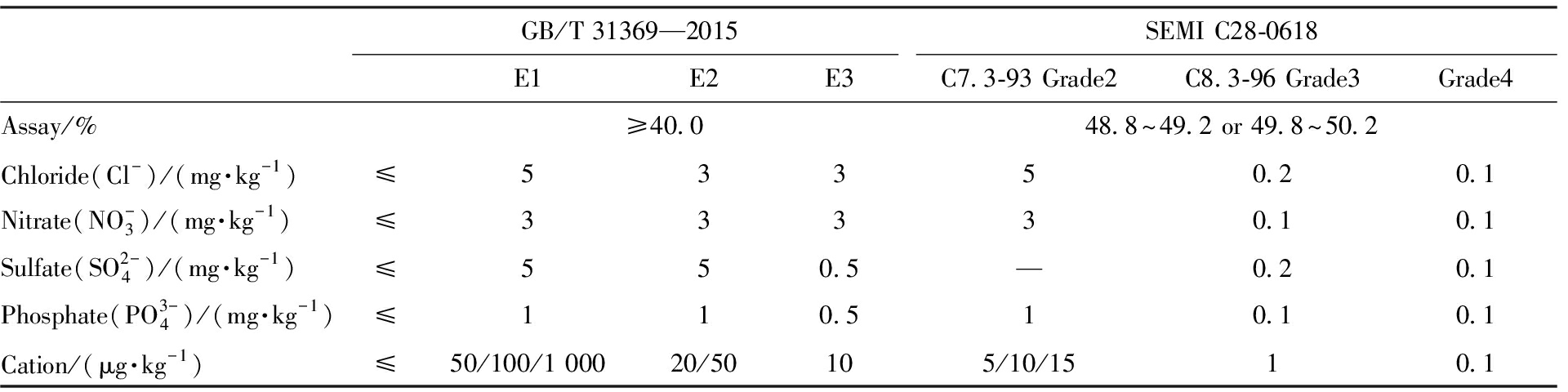

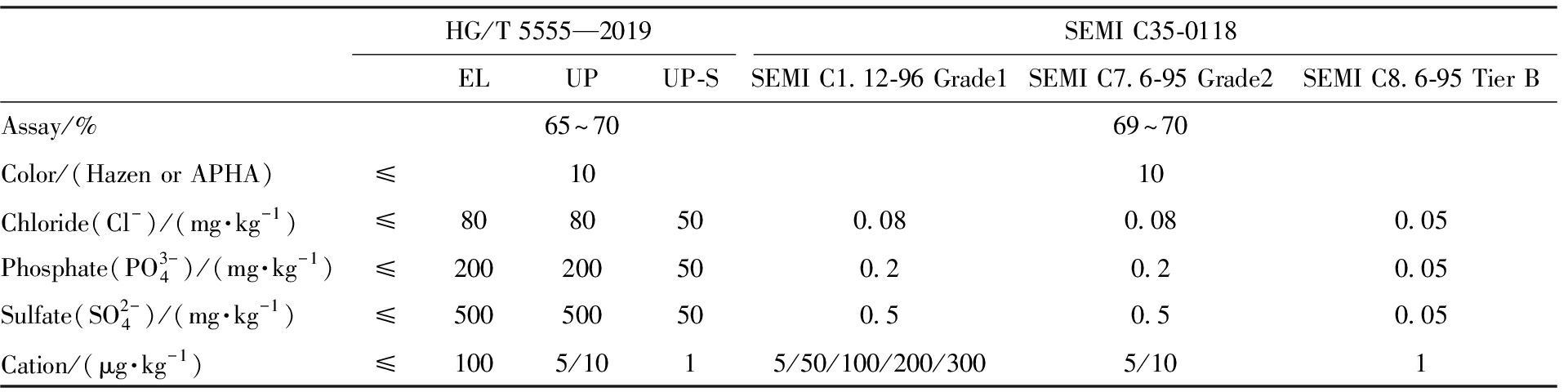

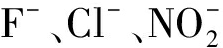

目前,电子级氢氟酸的国家标准为GB/T 31369—2015《太阳电池用电子级氢氟酸》[21],该标准将电子级氢氟酸分为E1级、E2级、和E3级。国外SEMI C28-0618《SPECIFICATION AND GUIDE FOR HYDROFLUORIC ACID》[22]则将其分为C1.8-95 Grade1、C7.3-93 Grade2、C8.3-96 Grade3、Grade4和Tier D。表2将上述两个标准进行了部分对比,可以看出SEMI C28-0618整体技术规格较高,其中Grade4对阴阳离子的限度则达到了100 ng/kg。

表2 氢氟酸国内外标准对比

Tab.2 Comparison of domestic and international standards for hydrofluoric acid

GB/T 31369—2015SEMI C28-0618E1E2E3C7.3-93 Grade2C8.3-96 Grade3Grade4Assay/%≥40.048.8~49.2 or 49.8~50.2Chloride(Cl-)/(mg·kg-1)≤53350.20.1Nitrate(NO-3)/(mg·kg-1)≤33330.10.1Sulfate(SO2-4)/(mg·kg-1)≤550.5—0.20.1Phosphate(PO3-4)/(mg·kg-1)≤110.510.10.1Cation/(μg·kg-1)≤50/100/1 00020/50105/10/1510.1

电子级氢氟酸中阴阳离子的检测研究较多,对于阴离子的检测,难点在于大量氟离子的存在会覆盖氯离子的出峰,干扰氯离子的检测。高一鸣等[23]建立了一种10 nm制程用电子级氢氟酸中痕量阴离子的分析方法,该方法采用离子排斥柱来消除大量的HF酸基体,以AS18为离子分析柱,以氢氧化钾为淋洗液梯度洗脱,经考察,5种阴离子 和

和 的检出限为 73~298 ng/L,定量限为242~993 ng/L,线性相关系数≥0.999,1.0 μg/kg的加标回收率在91%~105%之间。Kaiser等[24]利用离子排斥色谱和离子色谱测定了体积比24.5%浓氢氟酸中的痕量氯化物、硫酸盐、磷酸盐和硝酸盐,各阴离子的检出限低于100 μg/L。谢佩瑾等[25]建立了毛细管离子色谱-柱切换法测定高纯氢氟酸中的

的检出限为 73~298 ng/L,定量限为242~993 ng/L,线性相关系数≥0.999,1.0 μg/kg的加标回收率在91%~105%之间。Kaiser等[24]利用离子排斥色谱和离子色谱测定了体积比24.5%浓氢氟酸中的痕量氯化物、硫酸盐、磷酸盐和硝酸盐,各阴离子的检出限低于100 μg/L。谢佩瑾等[25]建立了毛细管离子色谱-柱切换法测定高纯氢氟酸中的 和

和 的含量,该方法采用的毛细管保护柱为IonPac AG18-Fast(0.4 mm×35 mm),毛细管分析柱为IonPac AS18-Fast(0.4 mm×150 mm),并使用了二氧化碳去除装置(CRD 200),结果显示,在1~100 μg/L的线性范围内,线性相关系数>0.999 8,阴离子检出限为2.13~32.61 ng/L,加标回收率在85.3%~103.9%之间。对于阳离子的检测,难点在于较强的基体效应以及多原子离子干扰会影响到痕量杂质离子的检测。李根兴等[26]利用膜去溶和ICP-MS联用的方法直接测定了40%氢氟酸中的金属离子含量,该方法分别采用了冷焰和热焰的分析模式,通过加标验证了ICP-MS在使用了膜去溶装置后,消除了样品的基体,提高了测量的准确度,并能获得较低的方法检出限。李春华等[27]利用高分辨电感耦合等离子体质谱法准确测定了电子级氢氟酸中关键杂质元素砷、磷、硼和锌的含量,该方法消除了多原子分子 38Ar37Cl和 38Ar37Cl+对 75As+的干扰、消除了 15N16O+和 62Ni2+对 35P+的质谱干扰、消除了 28Si38Ar+对 66Zn+的质谱干扰,4种元素的检出限均小于5.00 ng/L,加标回收率为90.5%~103%。本实验室将阀切换技术与离子排斥技术相结合,测定HF酸中

的含量,该方法采用的毛细管保护柱为IonPac AG18-Fast(0.4 mm×35 mm),毛细管分析柱为IonPac AS18-Fast(0.4 mm×150 mm),并使用了二氧化碳去除装置(CRD 200),结果显示,在1~100 μg/L的线性范围内,线性相关系数>0.999 8,阴离子检出限为2.13~32.61 ng/L,加标回收率在85.3%~103.9%之间。对于阳离子的检测,难点在于较强的基体效应以及多原子离子干扰会影响到痕量杂质离子的检测。李根兴等[26]利用膜去溶和ICP-MS联用的方法直接测定了40%氢氟酸中的金属离子含量,该方法分别采用了冷焰和热焰的分析模式,通过加标验证了ICP-MS在使用了膜去溶装置后,消除了样品的基体,提高了测量的准确度,并能获得较低的方法检出限。李春华等[27]利用高分辨电感耦合等离子体质谱法准确测定了电子级氢氟酸中关键杂质元素砷、磷、硼和锌的含量,该方法消除了多原子分子 38Ar37Cl和 38Ar37Cl+对 75As+的干扰、消除了 15N16O+和 62Ni2+对 35P+的质谱干扰、消除了 28Si38Ar+对 66Zn+的质谱干扰,4种元素的检出限均小于5.00 ng/L,加标回收率为90.5%~103%。本实验室将阀切换技术与离子排斥技术相结合,测定HF酸中 和

和 阴杂质含量,检出限均小于300 ng/L。同时,利用HR-ICP-MS检测氢氟酸中痕量金属杂质离子,检出限均小于5 ng/L。

阴杂质含量,检出限均小于300 ng/L。同时,利用HR-ICP-MS检测氢氟酸中痕量金属杂质离子,检出限均小于5 ng/L。

3 盐酸

电子级盐酸是氯化氢的高纯水溶液,溶液无色至淡黄色清澈液体,易挥发,具有强烈的刺激性气味,腐蚀性较强[28]。在集成电路制造中主要用于清洗、蚀刻、掺杂和金属化等关键工艺,确保产品的高性能和可靠性。

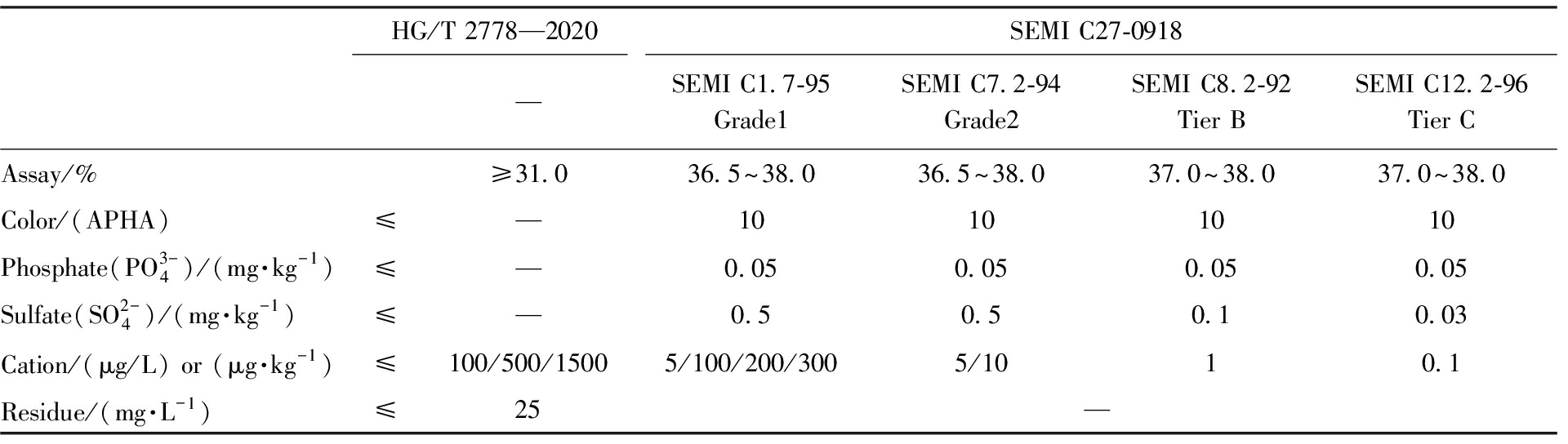

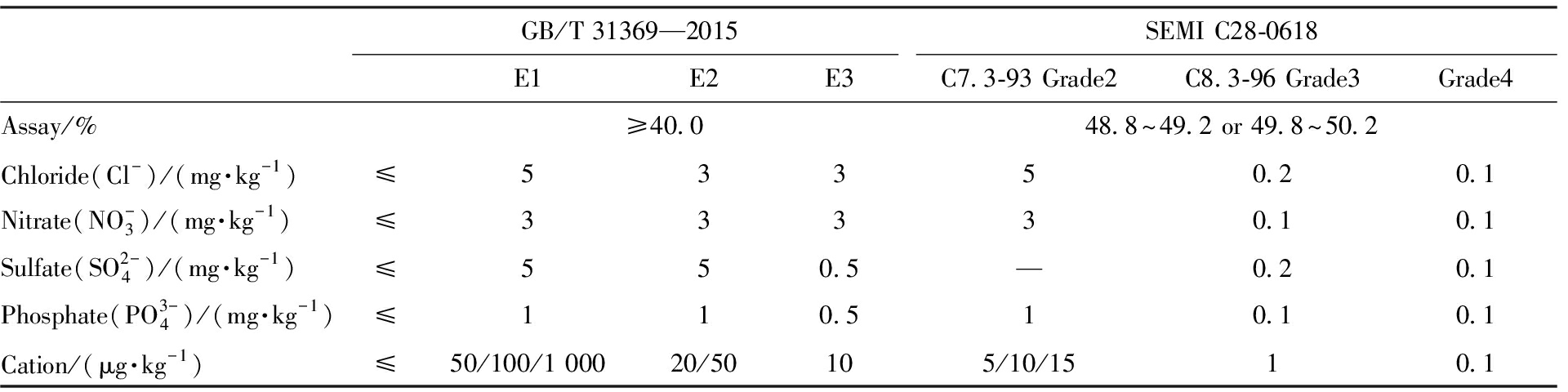

目前,对于电子级盐酸尚无相应的国家标准,化工行业标准HG/T 2778—2020《高纯盐酸》[29]中技术指标也相对较少。SEMI在SEMI C27-0918《SPECIFICATION AND GUIDE FOR HYDROCHLORIC ACID》[30]中对半导体用盐酸的技术规格作了相对详细的规定与分级,分别为SEMI C1.7-95 Grade1、SEMI C7.2-94 Grade2、SEMI C8.2-92 Tier B和SEMI C12.2-96 Tier C。表3将上述两个标准进行了部分对比,可以看出化工行业标准对于磷酸盐及硫酸盐并未作相应的规定,而SEMI标准对于磷酸盐的限度均为0.05 mg/kg,对于硫酸盐的限度随着规格的不同各有差异。在阳离子的技术规格方面,SEMI C12.2-96 Tier C的技术规格较高,均不得大于0.1 μg/kg。

表3 盐酸国内外标准对比

Tab.3 Comparison of domestic and international standards for hydrochloric acid

HG/T 2778—2020SEMI C27-0918—SEMI C1.7-95 Grade1SEMI C7.2-94 Grade2SEMI C8.2-92 Tier BSEMI C12.2-96 Tier CAssay/%≥31.036.5~38.036.5~38.037.0~38.037.0~38.0Color/(APHA)≤—10101010Phosphate(PO3-4)/(mg·kg-1)≤—0.050.050.050.05Sulfate(SO2-4)/(mg·kg-1)≤—0.50.50.10.03Cation/(μg/L) or (μg·kg-1)≤100/500/15005/100/200/3005/1010.1Residue/(mg·L-1)≤25—

在阴离子检测方面,难点在于高浓度氯离子的存在会干扰其他杂质离子的检测。赵艳等[31]利用离子色谱法测定电子工业用高纯盐酸中的痕量硫酸根离子,该方法在高温条件下去除氯化氢和水,从而将样品进行浓缩,采用固相萃取柱银柱和钠柱除去残留的氯离子和金属离子,再以IonPac TAC-ULP1为浓缩柱,色谱柱Dionex IonPac AS15为分析柱对样品进行分析检测,结果显示,在1.0~7.0 mg/L线性范围内,硫酸根离子具有良好的线性关系,相关系数为0.999 99,对MOS级高纯盐酸进行加标实验,回收率在93%~105%之间。胡婧等[32]利用氧化银沉淀-离子色谱法测定了盐酸基质溶液中的微量硝酸根离子,该方法利用氧化银先行沉淀盐酸基质溶液中的氯离子,待溶液为中性后,用滤纸将氯化银沉淀过滤,加水稀释后上机测试,结果显示,该方法的精密度较好,相对标准偏差在0.05%~1.5%(n>3)之间,加标回收率在95%~103%之间。在阳离子检测方面,难点在于较强的基体效应会影响离子的检测,同时高浓度的氯离子与氩形成的 38Ar37Cl、40Ar35Cl多原子离子会干扰 75As的检测。周豪等[33]利用电感耦合等离子体质谱测定电子级高纯盐酸中的痕量元素,该方法使用了全基体进样系统(AMS),采用标准加入法将样品进行上机检测,结果显示,各元素的方法检出限为0.5~5.4 ng/L,在高纯盐酸中加入0.5 μg/L的混合标准溶液时,各元素的的回收率在96%~108%之间。孟蓉等[34]利用膜去溶ICP-MS法测定电子级盐酸中的痕量金属杂质,并将测定结果与ICP光谱进行了对比,结果显示,两种方法的测定结果基本一致,质谱法各元素的检出限在0.1~100 ng/L之间,回收率为90%~110%。本实验室综合利用ICPMS/MS反应池技术(DRC)和微量进样技术,解决了 38Ar37Cl+和 40Ar35Cl+多原子离子对 75As+的强质谱干扰,各金属离子杂质检出限均小于 5 ng/L。

4 硫酸

硫酸是一种透明无色无臭的液体,高浓度的硫酸具有强烈的吸水性,且腐蚀性和氧化性较强。电子级硫酸又称超纯硫酸,在微电子技术发展过程中扮演着关键的角色[35-38]。在芯片生产过程中,晶圆表面会附着有机物杂质、杂质颗粒以及碳沉积物等,使用电子级硫酸可以有效地去除,因此电子级硫酸的纯度直接影响到电子元器件的成品率[39-42]。

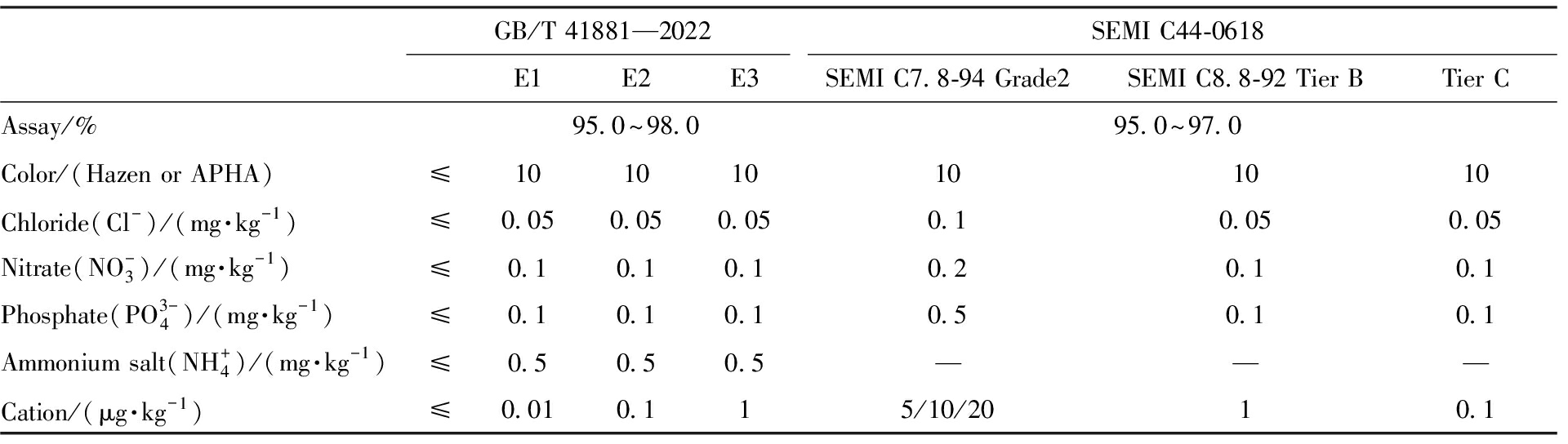

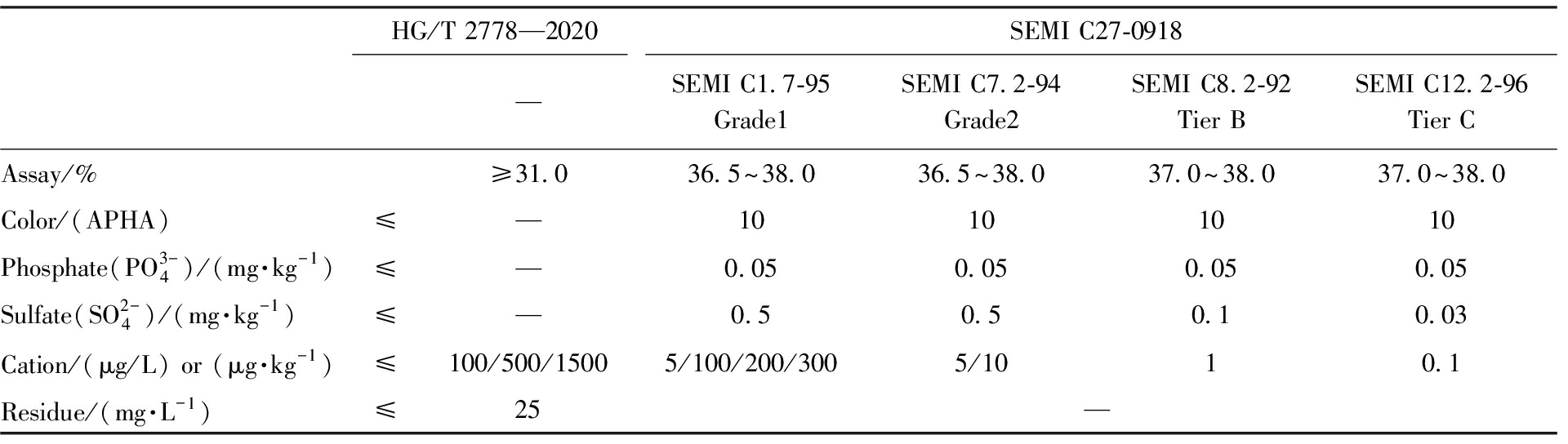

我国于2022年发布了电子级硫酸国家标准GB/T 41881—2022《电子级硫酸》[43],该标准将电子级硫酸分为5个等级,分别为E1级、E2级、E3级、E4级和E5级。SEMI C44-0618《SPECIFICATION AND GUIDIE FOR SULFURIC ACID》[44]将电子级硫酸分为SEMI C1.16-96 Grade1、SEMI C7.8-94 Grade2、SEMI C8.8-92 Tier B和Tier C。表4将上述两个标准的技术规格进行了部分对比,可以看出国家标准电子级硫酸基本与国际标准接轨。从各等级技术规格来看,随着制程的不断提高,对湿电子化学品电子级硫酸中的杂质要求越来越严格。

表4 硫酸国内外标准对比

Tab.4 Comparison of domestic and international standards for sulfuric acid

GB/T 41881—2022SEMI C44-0618E1E2E3SEMI C7.8-94 Grade2SEMI C8.8-92 Tier BTier CAssay/%95.0~98.095.0~97.0Color/(Hazen or APHA)≤101010101010Chloride(Cl-)/(mg·kg-1)≤0.050.050.050.10.050.05Nitrate(NO-3)/(mg·kg-1)≤0.10.10.10.20.10.1Phosphate(PO3-4)/(mg·kg-1)≤0.10.10.10.50.10.1Ammonium salt(NH+4)/(mg·kg-1)≤0.50.50.5———Cation/(μg·kg-1)≤0.010.115/10/2010.1

在阴离子检测方面,难点在于高浓度硫酸基体的去除。Hu等[45]将稀释100倍的硫酸样品,利用两种检测方法进样分析,一种方法以色谱柱IonPac AS19作为分析柱,以氧化钾溶液进行梯度洗脱。另一种方法以色谱柱IonPac AS23-4作为分析柱,以碳酸钾-碳酸氢钾溶液洗脱,并使用碳酸盐去除模块(Dionex CRD 300)降低 产生的背景噪声。结果显示,第1种方法下5种阴离子

产生的背景噪声。结果显示,第1种方法下5种阴离子 和

和 的检出限为0.19~1.50 μg/L,回收率在97.3%~114%之间。第2种方法仅适用于定量检测磷酸根离子,检出限为12.6 μg/L,回收率为96.2%。在阳离子检测方面,除了较强的基体效应外,还存在 64(SO2)+和64(S2)+会对 64Zn+的强质谱干扰。黄曜等[46]利用ICP-MS分析硫酸中的金属杂质,该方法利用超纯水将98%的浓硫酸稀释50倍,利用标准加入法直接进样分析,结果显示,硫酸溶液由于稀释倍数较高,检出限仅能达到0.1~1.0 μg/L。本实验室通过ICPMS/MS动态反应池技术,消除了在测定电子级硫酸时的质谱干扰,如 64(SO2)+、64(S2)+会对 64Zn+,32S16O+、32S14N+对 48Ti+和 46Ti+的强质谱干扰,在检测各金属杂质时获得了极低的检出限与定量限。

的检出限为0.19~1.50 μg/L,回收率在97.3%~114%之间。第2种方法仅适用于定量检测磷酸根离子,检出限为12.6 μg/L,回收率为96.2%。在阳离子检测方面,除了较强的基体效应外,还存在 64(SO2)+和64(S2)+会对 64Zn+的强质谱干扰。黄曜等[46]利用ICP-MS分析硫酸中的金属杂质,该方法利用超纯水将98%的浓硫酸稀释50倍,利用标准加入法直接进样分析,结果显示,硫酸溶液由于稀释倍数较高,检出限仅能达到0.1~1.0 μg/L。本实验室通过ICPMS/MS动态反应池技术,消除了在测定电子级硫酸时的质谱干扰,如 64(SO2)+、64(S2)+会对 64Zn+,32S16O+、32S14N+对 48Ti+和 46Ti+的强质谱干扰,在检测各金属杂质时获得了极低的检出限与定量限。

5 磷酸

电子级磷酸是一种无色、无味、非挥发的粘稠液体,具有腐蚀性,吸湿性较强,易溶于水,并放出热量。电子级磷酸被誉为“磷酸行业的皇冠明珠”,主要应用于芯片的湿法清洗和湿法刻蚀[47-49]、半导体器件介质层蚀刻和硅晶圆表面的纹理蚀刻、在TFT-LCD制造过程中的清洗与刻蚀[50-53]。

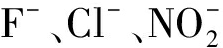

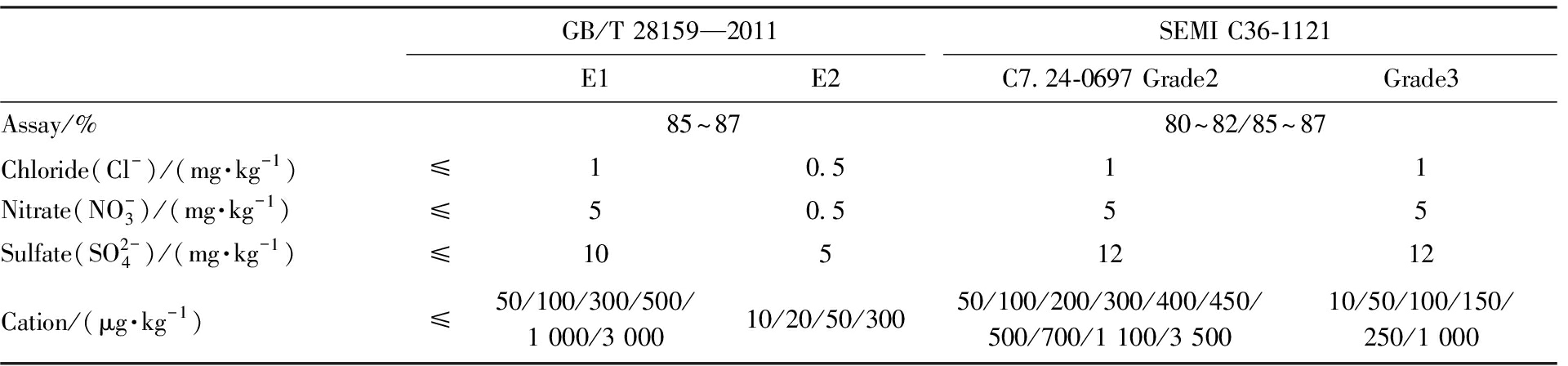

国家标准GB/T 28159—2011《电子级磷酸》[54]将产品分为两种规格,一种是普通电子级磷酸E1,另一种格式高纯电子级磷酸E2。SEMI C36-1121《SPECIFICATION FOR PHOSPHORIC ACID》[55]将电子级磷酸分为C1.13-96,C1.27-96 Grade1、C7.24-0697 Grade2和Grade3。表5将上述两个标准进行了部分对比,可以看出阳离子限度随着离子的不同各有差异。阴离子方面,国家标准E2级各离子限度均低于SEMI Grade3。然而,由于涉及到相关技术问题,市场上各个电子化学品供应商对电子级磷酸的质量标准都是保密的,这就导致同一产品的标准各有差异[56]。

表5 磷酸国内外标准对比

Tab.5 Comparison of domestic and international standards for phosphoric acid

GB/T 28159—2011SEMI C36-1121E1E2C7.24-0697 Grade2Grade3Assay/%85~8780~82/85~87Chloride(Cl-)/(mg·kg-1)≤10.511Nitrate(NO-3)/(mg·kg-1)≤50.555Sulfate(SO2-4)/(mg·kg-1)≤1051212Cation/(μg·kg-1)≤50/100/300/500/1 000/3 00010/20/50/30050/100/200/300/400/450/500/700/1 100/3 50010/50/100/150/250/1 000

在阴离子检测方面,难点在于存在较高的基体效应,以及高浓度磷酸根离子的存在会影响其他离子的出峰。耿平兰等[57]建立了一种同时测定磷酸中氟、氯、硫酸根和硝酸根离子的分析方法,该方法将稀释后的样品用0.22 μm的滤膜过滤后直接上机测试,以IonPac AS11色谱柱为分析柱,KOH为淋洗液梯度洗脱,结果显示,氟离子和氯离子在0.02~10.0 mg/L范围内线性良好,硝酸根和硫酸根在0.5~20.0 mg/L范围内线性良好,4种离子相关系数均在0.999以上,方法回收率在97.9%~102.9%之间。周富强等[58]建立了一种二维离子色谱同时测定磷酸中氯离子、硝酸根和硫酸根含量的方法,该方法采用IonPacTM ICE-AS1排斥柱来保留非电离的磷酸,结合阀切换技术收集待测离子,以IonPac AS11-HC为阴离子分析柱,15 mmmol/L的氢氧化钾为淋洗液进行等度洗脱,结果显示3种离子的检出限为0.012~0.038 mg/L,加标回收率在88.4%~96.8%之间。王婷等[59]采用一根高容量阴离子交换柱分析浓磷酸中 该方法将无机离子与浓磷酸基体分离,用标准加入法定量分析,分析柱型号为Shodex IC SI-52 4E高容量阴离子交换分离柱(250 mm×4.6 mm),流动相为1.0 mmol/L碳酸钠和24 mmol/L氢氧化钠混合液,结果显示,3种离子的检出限为0.05~0.12 mg/L,加标回收率在96.6%~100.0%之间。史亚利等[60]建立了直接进样离子色谱法测定半导体工业用磷酸试剂中痕量无机阴阳离子的分析方法,该方法使用的阴离子分析柱为IonPac AS18(250 mm×4 mm),淋洗液为22 mmol/L KOH,阳离子分析柱为IonPac CS12A(250 mm×4 mm),淋洗液为8.3 mmol/L H2SO4,结果显示,无机阴阳离子

该方法将无机离子与浓磷酸基体分离,用标准加入法定量分析,分析柱型号为Shodex IC SI-52 4E高容量阴离子交换分离柱(250 mm×4.6 mm),流动相为1.0 mmol/L碳酸钠和24 mmol/L氢氧化钠混合液,结果显示,3种离子的检出限为0.05~0.12 mg/L,加标回收率在96.6%~100.0%之间。史亚利等[60]建立了直接进样离子色谱法测定半导体工业用磷酸试剂中痕量无机阴阳离子的分析方法,该方法使用的阴离子分析柱为IonPac AS18(250 mm×4 mm),淋洗液为22 mmol/L KOH,阳离子分析柱为IonPac CS12A(250 mm×4 mm),淋洗液为8.3 mmol/L H2SO4,结果显示,无机阴阳离子 和

和 的检出限均在2.1 μg/L以下,线性相关系数在0.994 1~0.999 9范围内,回收率在91%~109%之间。杨润泉[61]采用氢化物发生-原子荧光光谱仪测定电子级磷酸中的砷含量,并通过探讨了仪器工作条件、硼氢化钾浓度、溶液酸度等对测定结果的影响,给出了最佳条件,结果显示,该方法的检出限为0.042 5 ng/mL,加标回收率在99.1%~101.2%之间。许光等[62]利用电感耦合等离子体发射光谱法同时测定电子级磷酸中钙、钾、镁等14中元素,该方法将电子级磷酸直接稀释20倍,用标准加入法进行定量分析,结果显示,该方法的检出限为0.002~0.029 mg/kg,线性相关系数均大于0.999 9,回收率在89.7%~109.3%之间。本实验室利用三重四极杆质谱,消除了 31P16O+和

的检出限均在2.1 μg/L以下,线性相关系数在0.994 1~0.999 9范围内,回收率在91%~109%之间。杨润泉[61]采用氢化物发生-原子荧光光谱仪测定电子级磷酸中的砷含量,并通过探讨了仪器工作条件、硼氢化钾浓度、溶液酸度等对测定结果的影响,给出了最佳条件,结果显示,该方法的检出限为0.042 5 ng/mL,加标回收率在99.1%~101.2%之间。许光等[62]利用电感耦合等离子体发射光谱法同时测定电子级磷酸中钙、钾、镁等14中元素,该方法将电子级磷酸直接稀释20倍,用标准加入法进行定量分析,结果显示,该方法的检出限为0.002~0.029 mg/kg,线性相关系数均大于0.999 9,回收率在89.7%~109.3%之间。本实验室利用三重四极杆质谱,消除了 31P16O+和  对 47Ti+和 63Cu+的质谱干扰,实现了电子级磷酸中杂质离子的低检出与准确测定。

对 47Ti+和 63Cu+的质谱干扰,实现了电子级磷酸中杂质离子的低检出与准确测定。

6 电子级无机酸检测设备技术要求及设备国产化情况分析

电子级无机酸是半导体行业不可或缺的湿电子化学品,大部分具有较强的腐蚀性和基体效应。其阴阳离子杂质含量通常需控制在百万分之一甚至十亿分之一级别,这就对检测设备提出了较高的要求。

6.1 检测设备核心要求:应具有超高灵敏度与精度,满足ng/L级别分析;多元素或多离子同时检测能力,对痕量杂质(如硼、磷、硅等)需专用检测模块;抗腐蚀与洁净设计,设备流路材质需耐强酸腐蚀(如PFA、PTFE、高纯石英等),避免二次污染,需满足百级或千级洁净室环境要求;自动化进样、稀释和校准功能,减少人工误差。

6.2 检测方法的建立:样品的前处理,需超净实验室环境下进行前处理,避免样品污染;离子色谱阀切换技术的应用,可以将无机酸中痕量离子富集分离检测,并可消除部分无机酸的基体干扰,如硝酸中硝酸根离子,氢氟酸中氟离子等;干扰与消除,ICP-MS中通过碰撞反应池(CRC)可以消除无机酸中的多原子离子干扰。

6.3 设备国产化情况分析:目前半导体行业高端仪器基本依赖进口,如高精度ICP-MS(如赛默飞、安捷伦、PerkinElmer)、离子色谱(如赛默飞、瑞士万通等)。随着检测设备国产化进程加快,部分设备已获得突破,如谱育科技、衡昇、聚光科技、莱伯泰科等生产的国产ICP-MS已宣称应用于半导体行业。青岛盛瀚、安徽皖仪等生产的国产离子色谱在阴离子检测中表现良好,有望实现半导体行业阴离子检测国产替代。

7 结语与展望

湿电子化学品作为半导体、显示面板等电子产业不可或缺的关键材料,其发展水平直接影响着下游产业的工艺水平和产品性能。尤其是高端制程的不断推进,带动着标准不断地与时俱进,具有先进性的同时也存在一定的滞后性。标准中相关参数检测方法的开发,也在不断地涌现,以满足行业的需要。随着全球信息化进程的加速和新兴技术的不断出现,湿电子化学品行业正迎来前所未有的发展机遇,同时也面临着更高的要求和挑战。

未来,湿电子化学品的发展趋势,认为主要有以下几个方面:1)高纯化、功能化和绿色化发展。高纯化:随着集成电路制程节点的不断缩小,对湿电子化学品的纯度要求将越来越高,ng/L级甚至pg/L级将成为常态;功能化:为满足新型器件和先进工艺的需求,湿电子化学品将更加注重功能性开发,例如低介电常数材料、光刻胶配套试剂等。绿色化:环保法规的日益严格和可持续发展理念的深入人心,将推动湿电子化学品行业向绿色化方向发展,减少有害物质的使用,开发更加环保的替代品;2)国产化替代加速。近年来,我国湿电子化学品行业发展迅速,部分产品已经实现国产化替代,但高端产品仍依赖进口。未来,随着国家政策的支持和企业研发实力的提升,湿电子化学品国产化替代进程将加速,逐步打破国外垄断,实现自主可控;3)产业链协同发展:湿电子化学品行业与上下游产业链密切相关。未来,湿电子化学品企业将加强与原材料供应商、设备制造商、下游用户的合作,构建协同发展的产业生态圈,共同推动行业技术进步和产品升级。

参考文献:

[1]Yang X Y.J.Mod.Chem.Res.,2024,(5):22-24.

羊学友.当代化工研究,2024,(5):22-24.

[2]Wang H Y,Zhu S K.J.Chem.Enterp.Manage.,2022,(30):68-71.

汪海燕,朱思坤.化工管理,2022,(30):68-71.

[3]Yang L L,Hu S M,Gong H P.J.Fine Spec.Chem.,2023,31(11):1-9.

杨亮亮,胡世明,龚慧萍.精细与专用化学品,2023,31(11):1-9.

[4]Wang H X,Feng Y G,Zhong W K.J.Mod.Chem.Ind.,2018,38(11):1-7.

王海霞,冯应国,仲伟科.现代化工,2018,38(11):1-7.

[5]Kaiser E,Wojtusik M J.J.Chromatogr.A,1994,671(1/2):253-258.

[6]Wu H R,Zhang T,He Z B,Li S P,Ye R,Du L,Cai G T.J.Chin.Stand.,2024,(S1):209-213.

武昊冉,张庭,贺兆波,李少平,叶瑞,杜林,蔡贵婷.中国标准化,2024,(S1):209-213.

[7]Qin Y Y.J.Chem.Enterp.Manage.,2022,(16):95-98.

秦圆圆.化工管理,2022,(16):95-98.

[8]Wei J D,Tan L M,Sao Y C.J.Chem.Enterp.Manage.,2018,(36):24-25.

魏建东,谭良谋,邵玉昌.化工管理,2018,(36):24-25.

[9]Wang H,Yang M.J.Chem.Eng.Equip.,2009,(3):81-82.

汪华,杨明.化学工程与装备,2009,(3):81-82.

[10]Yu C,Gu F,Lu Y,Xiao J H,Bai Y,Zhu W H.J.Fine Spec.Chem.,2022,30(1):8-11.

于宸,顾方,鲁瑛,肖甲宏,白杨,朱文瀚.精细与专用化学品,2022,30(1):8-11.

[11]Liao X S,Chen J K,Deng H Y,Zhen L A,Shang D W.J.Mater.Res.Appl.,2014,8(3):156-159.

廖小深,陈家楷,邓海英,郑丽安,尚大伟.材料研究与应用,2014,8(3):156-159.

[12]Zhan J R.Chem.Reagents,2010,32(10):955-960.

詹家荣.化学试剂,2010,32(10):955-960.

[13]HG/T 5555—2019.High-purity Nitric Acid for Industrial Use,2019-12-24.

HG/T 5555—2019.高纯工业品硝酸,2019-12-24.

[14]SEMI C35-0118.Specification and Guide for Nitric Acid,2014-08-18.

[15]Sato M,Sekiguchi Y.Determination of Trace Anions in Concentrated Acid Sample by Ion Chromatography.Hangzhou:Zhejiang University,2006.

[16]He K,Hu Z Y,Ye L M,Liang L N.Chin.J.Inorg.Anal.Chem.,2012,2(z1):29-30.

何珂,胡忠阳,叶明立,梁立娜.中国无机分析化学,2012,2(z1):29-30.

[17]Chen L M,Wang H,Chen Y,Jiang Y.Lab.Res.Explor.,2010,29(11):206-207;305.

陈黎明,王虎,陈鹰,姜阳.实验室研究与探索,2010,29(11):206-207;305.

[18]Chen A M,Chen C W,Wang M,Wei P,Liu Y M.Guangzhou Chem.Ind.,2024,52(18):99-101;119.

陈安梅,陈灿文,王明,魏鹏,刘怡敏.广州化工,2024,52(18):99-101;119.

[19]Su N,Zeng M H,Yang H.Organo-Fluorine Ind.,2024,(2):54-57.

苏宁,曾明辉,杨宏.有机氟工业,2024,(2):54-57.

[20]Zhu B C,Zhang Z C.Liaoning Chem.Ind.,2023,52(8):1 217-1 219.

朱博超,章志成.辽宁化工,2023,52(8):1 217-1 219.

[21]GB/T 31369—2015.Electronic Grade Hydrofluoric Acid for Solar cells,2015-02-04.

GB/T 31369—2015.太阳电池用电子级氢氟酸,2015-02-04.

[22]SEMI C28-0618.Specification and Guide for Hydrofluoric Acid,2017-12-13.

[23]Gao Y M,Hao P,Tian Y P,Cao J X,Chen Y,Li C H.Shanghai Meas.Test.,2021,48(3):6-8.

高一鸣,郝萍,田玉平,曹建雄,陈鹰,李春华.上海计量测试,2021,48(3):6-8.

[24]Kaiser E,Rohrer J S,Watanabe K.J.Chromatogr.A,1999,850(1/2):167.

[25]Xie P J,Sun J Y,Wang L M,Ye L M,Zhu Y.Chin.J.Inorg.Anal.Chem.,2012,2(3):28-30.

谢佩瑾,孙剑英,汪列敏,叶明立,朱岩.中国无机分析化学,2012,2(3):28-30.

[26]Li G X,Liu G Q,Liu Y C,Zhu Z G.Anal.Instrum.,2013,(1):33-36.

李根兴,刘国强,刘毅春,朱志刚.分析仪器,2013,(1):33-36.

[27]Li C H,Tian Y P,Chen Y.Phys.Test.Chem.Anal.,Part B,2019,55(9):1 061-1 065.

李春华,田玉平,陈鹰.理化检验(化学分册),2019,55(9):1 061-1 065.

[28]Peng J H.Tianjin Chem.Ind.,2024,38(3):20-22.

彭家辉.天津化工,2024,38(3):20-22.

[29]HG/T 2778—2020.High Pure Hydrochloric Acid,2020-12-09.

HG/T 2778—2020.高纯盐酸,2020-12-09.

[30]SEMI C27-0918.Specification and Guide for Hydrochloric Acid,2018-05-22.

[31]Zhao Y,Xie Y Y,Gao Y,Xu S P,Bai X Y,Xu Q.Metall.Anal.,2021,41(3):86-90.

赵艳,谢艳艳,高燕,徐锁平,白晓燕,徐青.冶金分析,2021,41(3):86-90.

[32]Hu J,Liu W G.Appl.Chem.Ind.,2012,41(12):2 166-2 167;2 185.

胡婧,刘卫国.应用化工,2012,41(12):2 166-2 167;2 185.

[33]Zhou H,Wei Y M,Yang H.Mod.Chem.Ind.,2023,43(12):221-224.

周豪,魏永明,杨虎.现代化工,2023,43(12):221-224.

[34]Meng R,Li H H,Huang Z Q.J.Chin.Mass Spectrom.Soc.,2005,26(z1):5-6;40.

孟蓉,李红华,黄志齐.质谱学报,2005,26(z1):5-6;40.

[35]Carretero D S,Huang C P,Tzeng J H.J.Hazard.Mater.,2021,406(Mara15):124 658.1-124 658.10.

[36]Park C J,Song S J.J.Anal.At.Spectrom.,2003,18(10):1 248-1 251.

[37]Wang R,Xu L,Ge L P,Xu M,Gong Y.Sulphuric Acid Ind.,2023,(3):1-3;13.

王瑞,徐琳,葛利平,徐梦,仝宇.硫酸工业,2023,(3):1-3;13.

[38]Cao P,Li T X,Zhu J.Inorg.Chem.Ind.,2012,44(3):8-11.

曹攀,李天祥,朱静.无机盐工业,2012,44(3):8-11.

[39]Liang F,Ji L J,Chen Y H.Sulphuric Acid Ind.,2022,(7):1-5;9.

梁锋,纪罗军,陈延浩.硫酸工业,2022,(7):1-5;9.

[40]Gong Z F.Chin.Sci.Technol.Inf.,2024,(7):70-72.

龚灼飞.中国科技信息,2024,(7):70-72.

[41]Zhao Y,Sun T L.Jiangxi Chem.Ind.,2022,38(5):117-121.

赵怡,孙同乐.江西化工,2022,38(5):117-121.

[42]He W X.J.Sulphuric Acid Ind.,2024,(6):1-6.

何文旭.硫酸工业,2024,(6):1-6.

[43]GB/T 41881—2022.Electronic Grade Sulphuric Acid,2022-10-12.

GB/T 41881—2022.电子级硫酸,2022-10-12.

[44]SEMI C44-0618.Specification and Guide for Sulfuric Acid,2017-12-13.

[45]Hu J,Rohrer J.Determination of anionic impurities in sulfuric acid using ion chromatography.[2024-05-22].https://assets.thermofisher.com/TFS-Assets/CMD/Application-Notes/an-72751-ic-anionic-impurities-sulfuric-acidan72751-en.pdf.

[46]Huang Y,Huang Y F.J.Chin.Mass Spectrom.Soc.,2005,26(z1):15-16.

黄曜,黄郁芳.质谱学报,2005,26(z1):15-16.

[47]Chen A Y,Du H R,Gao S F,Yang L.Guangzhou Chem.Ind.,2014,42(4):11-12;40.

陈安银,杜惠蓉,高尚芬,杨莉.广州化工,2014,42(4):11-12;40.

[48]Lin J,Wu X M,Hong C M,Wang W Y,Peng Y X,Zhu Y Y.Technol.Dev.Chem.Ind.,2012,41(2):32-34.

林军,吴小海,洪春美,王文营,彭艳霞,朱永艳.化工技术与开发,2012,41(2):32-34.

[49]Huang Q J.Inorg.Chem.Ind.,2012,44(2):1-5.

黄千钧.无机盐工业,2012,44(2):1-5.

[50]Ran M J,Yang R D,Ren G X.Chem.Fert.Des.,2024,62(2):1-3;16.

冉孟杰,杨润德,任国兴.化肥设计,2024,62(2):1-3;16.

[51]Fan X H,Zhou C,Yuan J,Guo J.Adhesion, 2019,40(5):61-64.

范相虎,周聪,袁军,郭嘉.粘接,2019,40(5):61-64.

[52]Wang Z J,Wei C T.Ind.Miner.Process.,2019,48(10):50-55.

王智娟,韦昌桃.化工矿物与加工,2019,48(10):50-55.

[53]Zhang D Z,Long H,Lu W X,Zhang Z F,Zhang K.Chem.Fert.Des.,2022,60(4):1-4;20.

张大洲,龙辉,卢文新,张宗飞,张科.化肥设计,2022,60(4):1-4;20.

[54]GB/T 28159—2011.Electronic Grade Phosphoric Acid,2011-12-30.

GB/T 28159—2011.电子级磷酸,2011-12-30.

[55]SEMI C36-1121.Specification for Phosphoric Acid,2021-07-12.

[56]Yu L Y,Liu S B,Jia S Z,Ma H,Wan B L.CIESC J.,2024,75(1):1-19.

余留洋,刘书博,贾晟哲,马航,万邦隆.化工学报,2024,75(1):1-19.

[57]Geng P L,Cheng H P.Shandong Chem.Ind.,2020,49(12):69-70.

耿平兰,程化鹏.山东化工,2020,49(12):69-70.

[58]Zou F Q,Zhao M.Phys.Test.Chem.Anal.,Part B, 2016,52(9):1 062-1 064.

周富强,赵明.理化检验(化学分册),2016,52(9):1 062-1 064.

[59]Wang T,Wang C J,Du X L.Chem.Anal.Meterage, 2016,25(1):61-63.

王婷,王存进,杜晓磊.化学分析计量,2016,25(1):61-63.

[60]Shi Y L,Liu J S,Cai Y Q,Meng S F,Wen M J.J.Instrum.Anal.,2005,(3):128-130.

史亚利,刘京生,蔡亚岐,牟世芬,温美娟.分析测试学报,2005,(3):128-130.

[61]Yang R Q.Phosphate Compd.Fert.,2010,25(2):54-55.

杨润泉.磷肥与复肥,2010,25(2):54-55.

[63]Xu G,Deng Q D,Luo H,Li A L,Lin G C,Wu X H.Technol.Dev.Chem.Ind.,2011,40(5):42-45.

许光,邓全道,罗虎,李爱力,林冠春,吴小海.化工技术与开发,2011,40(5):42-45.