超净高纯试剂中微量有机杂质和水分的脱除进展

秦磊*,陈亮

(中石化(上海)石油化工研究院有限公司 绿色化工与工业催化全国重点实验室,上海 201208)

摘要:超净高纯试剂是集成电路、新型显示、印刷电路板等行业中不可或缺的重要关键化工材料。随着全球人工智能、物联网、5G产业的迅速发展,带动了国内集成电路等相关产业的发展,对超净高纯试剂的需求将进一步显著增加。超净高纯试剂除对金属离子和颗粒物有严格管控外,对产品中的有机杂质和水分残留按照产品等级或者应用领域不同也有着非常苛刻的要求。超净高纯试剂中微量有机杂质和水分的存在会极大影响产品的使用效果,甚至会降低晶圆的良率。极低的有机杂质和水分脱除是超净高纯试剂纯化技术的关键点,也是其制备的技术难点,特别是需要同步保证纯化后产品的高纯度和较高的回收率。虽然近几年国内超净高纯试剂产业发展迅速,但是纯化手段与国外先进企业还略有差距。为此,针对目前超净高纯试剂中的微量有机杂质和水分脱除方法进行了简要综述,特别对精馏法、吸附法、结晶法、膜分离法以及反应法的脱除技术原理以及应用情况展开了介绍,并结合集成电路产业未来发展方向,对超净高纯试剂纯化技术提出了建议和展望。

关键词:超净高纯试剂;有机杂质;水分;微量;分离方法

收稿日期:2025-05-15;修回日期:2025-07-03

作者简介:秦磊(1987-),男,江苏苏州人,博士,副研究员,主要研究方向为化工强化分离,E-mail:qinlei.sshy@sinopec.com。

中图分类号:O69

文献标识码:A

文章编号:0258-3283(2025)09-0057-06

DOI:10.13822/j.cnki.hxsj.2025.0122

Progress in the Removal of Trace Organic Impurities and Moisture from Ultra-clean and High-purity Reagents

QIN Lei*,CHEN Liang

(State Key Laboratory of Green Chemical Engineering and Industrial Catalysis,SINOPEC (Shanghai) Research Institute of Petrochemical Technology Co.,Ltd.,Shanghai 201208,China)

Abstract:Ultra-clean and high-purity reagents are essential materials in key industries such as integrated circuits,new display,and printed circuit boards.With the rapid global development of artificial intelligence,the internet of things,and 5G technologies,the growth of domestic industries,particularly integrated circuit,has significantly increased the demand for such reagents.In addition to stringent control over metal ions and particles,ultra-clean and high-purity reagents must also meet rigorous standards regarding organic impurities and residual moisture,depending on the product grades or application fields.The presence of trace amounts of organic impurities and moisture can severely affect the performance and reduce wafer yield.The efficient removal of these ultra-trace contaminants is both a critical aspect and a major technical challenge in purification process,especially when high purity must be maintained alongside high product recovery.Although China’s ultra-clean high-purity reagent industry has advanced rapidly in recent years,its purification techniques still slightly lag behind those employed by leading international manufacturers.This review provided a concise review of the current methods for removing trace organic impurities and moisture in ultra-clean and high-purity reagents.It highlighted the principles and practical applications of distillation,adsorption,crystallization,membrane separation,and reactive purification methods.Combined with the future development trends of the integrated circuit industry,recommendations and prospects for ultra-clean and high-purity reagent purification technology were proposed.

Key words:ultra-clean and high-purity reagents;organic impurities;moisture;trace;separation method

超净高纯试剂,又称湿电子化学品,是超大规模集成电路、新型显示、太阳能电池等制作过程中不可缺少的关键性基础化工材料之一[1,2]。虽然干法工艺不断发展,且在某些领域形成优势,但是目前来看,湿法工艺依然是主流,对于超净高纯试剂的需求依然旺盛。

超净高纯试剂按组成成分和所用工艺,可以分为通用超净高纯试剂和功能超净高纯试剂两类。通用超净高纯试剂又可以分为无机超净高纯试剂,如氢氟酸、双氧水、氨水等,以及有机超净高纯试剂,如异丙醇、丙酮、N-甲基吡咯烷酮(NMP)、丙二醇甲醚醋酸酯(PGMEA)等。功能超净高纯试剂为单一超净高纯试剂的混配或配方产品,在工艺中起到特殊的功能,如显影液、电镀液、刻蚀液等。

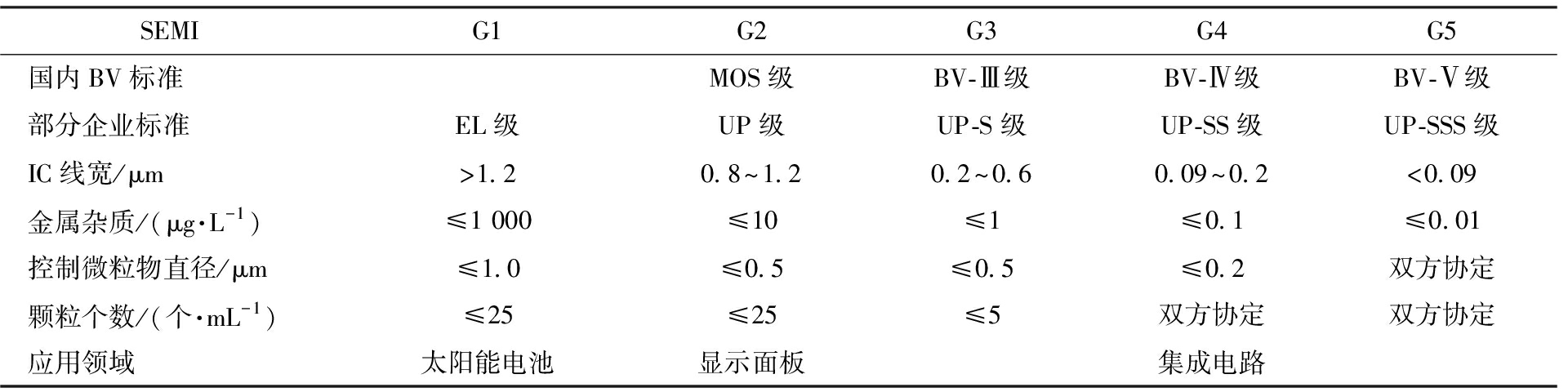

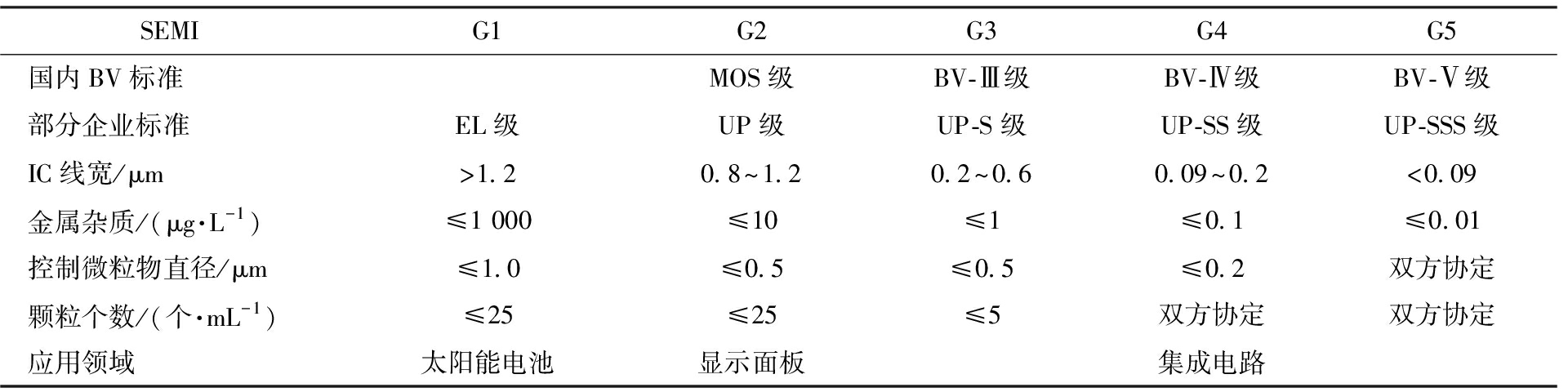

此外,其还可以按照产品等级和应用领域进行划分。目前,按国际SEMI标准化组织分类[3-5],可以将超净高纯试剂按产品等级由低到高分为G1~G5级,具体的分类如表1所示。

表1 超净高纯试剂国际SEMI标准等级

Tab.1 International SEMI standard grade for ultra-clean and high-purity reagents

SEMIG1G2G3G4G5国内BV标准 MOS级BV-Ⅲ级BV-Ⅳ级BV-Ⅴ级部分企业标准EL级UP级UP-S级UP-SS级UP-SSS级IC线宽/μm>1.20.8~1.20.2~0.60.09~0.2<0.09金属杂质/(μg·L-1)≤1 000≤10≤1≤0.1≤0.01控制微粒物直径/μm≤1.0≤0.5≤0.5≤0.2双方协定颗粒个数/(个·mL-1)≤25≤25≤5双方协定双方协定应用领域太阳能电池显示面板集成电路

从表1中可以看出,相比于太阳能电池、显示面板和光伏领域,集成电路领域对所用的超净高纯试剂等级需求最高,需要达到G3级以上,且随着线宽要求的进一步提升,其对所用超净高纯试剂的产品品质提出了更为严格的要求[6]。除对金属杂质、颗粒物直径及个数有着最低要求外,对产品纯度以及产品中微量有机杂质、水分含量、阴离子残留等都有着严苛的要求[7]。特别是随着制程节点的进一步突破,对更高等级超净高纯试剂的需求将更为迫切[8]。

我国超净高纯试剂产业相比于欧美、日韩虽然起步较晚[9],但近些年发展迅猛,部分G5级超净高纯试剂已经实现国产化,如双氧水、硫酸、氨水等,也涌现出了晶瑞电子材料股份有限公司、中巨芯科技股份有限公司、江阴江化微电子材料股份有限公司等超净高纯试剂生产企业。但总体而言,国外先进企业仍存在技术优势,主要体现在产品品质以及产品稳定性更优。其内在核心是国外企业在针对产品中微量杂质的脱除技术和管控更为先进[10-12]。为此,本文着重对严重影响超净高纯试剂品质的微量有机杂质和水分的脱除技术进行简要介绍。

1 微量有机杂质脱除技术

超净高纯试剂中存在的微量有机杂质可能对工艺、器件性能和良率均产生较大的影响,部分有机杂质表现出较高的毒性,如β-丙二醇甲醚醋酸酯,会影响光刻工艺,需要严格控制;部分有机杂质如残留在晶圆表面,容易导致光刻胶涂覆不均匀从而产生光刻缺陷;部分有机杂质在CVD过程中容易被引入到沉积腔体,容易出现碳掺杂,降低介电常数,造成良率降低。因而对于超净高纯试剂中微量有机杂质的脱除非常重要。常用的微量有机杂质脱除技术主要有精馏法、吸附法、结晶法、反应法等。

1.1 精馏法脱除有机杂质

精馏是化工领域中最常用,且最为成熟的分离方法之一。其利用物质之间相对挥发度的差异,结合回流工艺,让气液两相在装置内充分接触,最终实现有机杂质和产品之间的分离[13],是超净高纯试剂有机杂质纯化的主要方法之一[14]。精馏法又可以分为普通精馏法、亚沸精馏法、萃取精馏法、共沸精馏法等。

如在电子级二乙氧基甲基硅烷制备过程中,由于其自身副反应的存在会有大量的有机杂质生成,包括乙醇、甲基乙氧基硅烷、1,1-二乙氧基乙烷等。其中,乙醇与许多有机杂质容易形成共沸物,且沸点与二乙氧基甲基硅烷沸点差异不大,导致常规的分离存在难度。为此,时任泽等[15]采用减压精馏对二乙氧基甲基硅烷进行纯化,在0.01 MPa条件下,通过二级减压精馏,二乙氧基甲基硅烷的纯度可以达到99.99%以上。

Guo等[16]提出了萃取精馏加精密精馏对八甲基环四硅氧烷进行纯化。该工艺可有效脱除六甲基环三硅氧烷、十甲基环戊硅氧烷以及其他的衍生物,获得的电子级产品纯度可以达到99.999%以上。

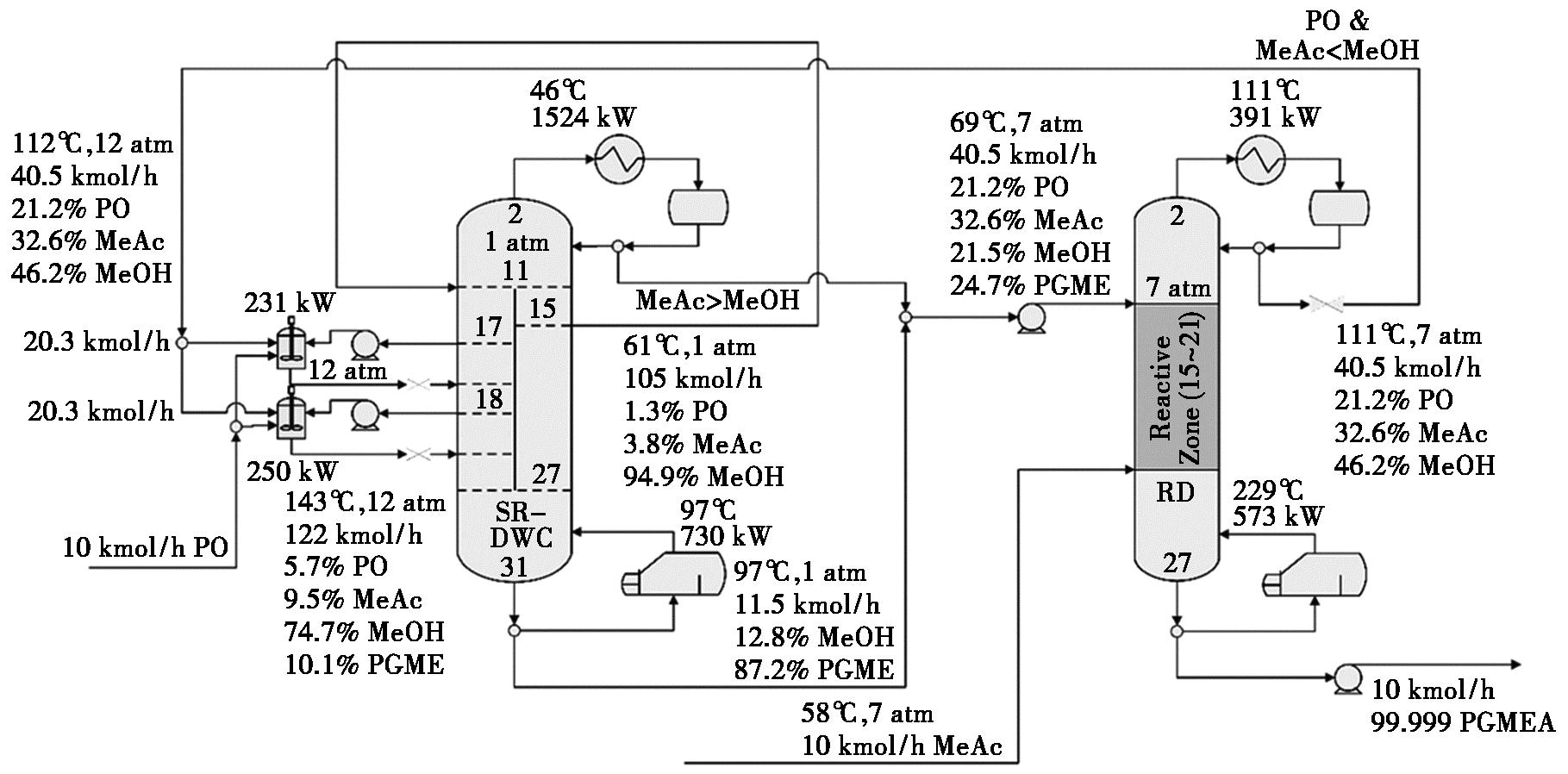

Chaniago等[17]采用反应精馏、高压精馏(0.7 MPa)和常压精馏的组合连续工艺对工业级PGMEA进行分离纯化,最终获得高纯度电子级PGMEA产品,该工艺相比于传统工艺在能耗、花费以及CO2排放方面分别减少38.65%、35.05%和36.25%。Hussain等[18]和Nhien等[19]共同对上述工艺方法进行了提升,提出了新型的侧反应器分壁精馏,配合反应精馏工艺技术(SR-DWC-RD),强化了丙二醇甲醚(PGME)以及PGMEA的生成,流程图如图1所示。经模拟,PGMEA产品纯度可以达到99.999%以上。

朱斌等[20]以工业级异丙醇为原料,通过减压精馏和亚沸精馏的方式获得了SEMI-C8(G3级)水平的电子级异丙醇产品。其中减压精馏主要用于脱除有机杂质丙酮和水,共设两级,最终产品纯度为99.95%,回收率为87.5%。

1.2 吸附法脱除有机杂质

吸附法是利用多孔性的吸附材料通过物理或者化学作用选择性吸附脱除产品中的有机杂质,或利用孔径进行有机杂质之间的筛分,从而实现有机杂质的分离。传统的分离材料主要有活性炭、分子筛、树脂、硅胶以及MOFs等。

在电子级过氧化氢制备过程中,会存在少量有机杂质影响产品纯度。为此,林倩[21]以活性炭为吸附材料开展了吸附研究。研究发现,活性炭的孔结构性质对过氧化氢中有机杂质的脱除有高度相关性,对有机杂质的吸附能力主要受直径范围在1~3 nm的孔控制,其中优选的AC2活性炭可以将工业级过氧化氢中的有机杂质脱除至20 mg/L以下,满足SEMI-C8标准要求,过程中过氧化氢的损失量<2%。

在高纯乙腈的纯化过程中,有研究者采用商用的分子筛和自制的ZSM-5分子筛对有机杂质进行脱除研究,经自制的ZSM-5分子筛吸附处理后,190、200、240、254 nm处的吸光度最大降低幅度超过58%,表明自制的ZSM-5对乙腈中的有机杂质有较好的脱除能力[22]。

在高纯度苯酚纯化过程中,苯酚中的有机杂质,如异丙苯、α-甲基苯乙烯、2-甲基苯并呋喃对产品纯度有较大的影响。吴春丽[23]研究了多种大孔吸附树脂对其的吸附性能,并对操作参数进行了优化,其中漂莱特的CT151可以将苯酚中的α-甲基苯乙烯、2-甲基苯并呋喃降至mg/L级水平,获得的高纯度苯酚纯度≥99%。

1.3 结晶法脱除有机杂质

结晶是将无序的物质转变为有序结构的过程,其核心原理是利用不同物质在相同溶剂中溶解度随温度变化的差异,从而实现物质的纯化和分离。它广泛用于化工以及制药行业,是化工常用的分离操作方法,也是超净高纯试剂的重要纯化分离手段。目前,结晶工艺方法多样,但是主要分为蒸发结晶、冷却结晶、深冷结晶、反应结晶和诱导结晶等多种。

田洪旭等[24]以无水乙醇作为结晶溶剂对环己烷进行纯化,在-70 ℃条件下冷冻结晶3次,后经过滤提纯、萃取除醇、干燥脱水等步骤获得了纯度为≥99.998%的高纯环己烷,结晶过程中有效去除了原料中的正己烷、己烷异构体、甲基环戊烷、苯以及甲苯等杂质。

电子级没食子酸及没食子酸丙酯,目前正逐步取代邻苯二酚用于大规模集成电路板的清洗。吕丽丽[25]采用超纯水为结晶溶剂提纯工业没食子酸,能有效提高没食子酸的纯度。研究发现通过三级结晶,可将没食子酸含量从96.05%提高至99.77%。

肖立华[26]对电子级磷酸制备过程进行研究,采用冷却结晶对磷酸进行纯化,在13 ℃温度条件下结晶3 h,可以获得满足LCD要求的电子级磷酸。继续通过水洗和多次精馏步骤,可以获得更高纯度的磷酸产品。

1.4 反应法脱除有机杂质

反应法是指通过化学反应手段对其中的微量难分离有机杂质进行反应,生成易于分离的产物,然后再配合精馏、吸附等分离方法,最终获得高纯试剂。反应的设计需要具有针对性,特别是针对微量有机杂质要有极高的反应转化能力。同时,过程中还需要抑制或者降低副反应的发生,以免回收率降低或者新的难分离杂质的引入。

如在高纯氢氟酸的制备过程中,砷化合物的脱除是技术难点,目前是通过氧化反应将三氟化砷氧化为五氟化砷,拉大与氟化氢之间的沸点差异,然后通过精馏工艺进行脱除[27]。

电子级3-乙氧基丙酸乙酯是一种低表面张力、高电阻率的有机溶剂,被广泛应用于液晶面板和集成电路制造中。其合成制备过程中会产生大量的有机杂质,如低温缩聚物以及其催化产生的其他聚合物、嘧啶-5-甲酸乙酯,嘧啶-5-甲酰氯、乙酸丁酯、丙烯酸乙酯等。研究者通过在精馏过程中投入碳酸盐或二氧化硅粉末,将沸点差异较小的有机杂质通过反应形成沸点差异较大的杂质,并通过精馏实现分离[28]。

上述多个案例是将微量有机杂质通过反应生成较易分离的有机杂质,从而实现杂质分离。而在电子级丙酮制备过程中,研究者利用丙酮与肼水反应,而有机杂质不参与反应的特性,生成与有机杂质较易分离的丙酮连氮,然后通过水解和二次精馏获得高纯丙酮[29]。

超净高纯试剂中微量有机杂质的脱除是超净高纯试剂制备过程中的技术难点,特别是对于有机类超净高纯试剂中同分异构体、同系物或者近沸物的脱除。脱除技术的选用需要结合具体有机杂质的物理或者化学特性进行开发,同时兼顾脱除过程的高效性和精准性。

2 微量水分脱除技术

超净高纯试剂中微量水分的存在会严重影响到试剂的使用效果,最终造成晶圆的良品率下降。如超净高纯异丙醇中水分过高,会导致晶圆干燥过程中的水分脱除效果变差;又如光刻胶清洗液中水分过高,容易导致PGMEA水解生成丙二醇甲醚(PGME)和乙酸,从而酸值升高,造成产品变质。因而对于部分超净高纯试剂,需要严格控制其中的水分。目前,超净高纯试剂制备领域,较为常用的水分脱除方式主要有精馏法、吸附法以及膜分离法。

2.1 精馏法脱水

精馏法脱水主要是利用溶剂与水分之间沸点或者相对挥发度的差异实现水分的分离。同时,对于溶剂与水分之间存在共沸体系的,也可以通过特殊精馏等方式实现水分的深度脱除。

电子级正硅酸乙酯是集成电路、分立器件、微机电系统制造所必须的电子化学品,在晶圆制造过程中通过化学气相沉积生成二氧化硅和氮化硅薄膜。其制备过程中,采用石英板式精馏塔和亚沸精馏手段脱除其中的有机杂质和水分,获得的电子级正硅酸乙酯产品水分含量<0.3 mg/L[30]。

异丙醇与水可以形成共沸,共沸温度80.3 ℃,与异丙醇的沸点非常接近,常规脱水可以以正己烷作为夹带剂采用共沸精馏的方法分离去除其中的水分[31]。但是此过程中引入了新的有机溶剂,不适合超净高纯异丙醇的制备。电子级异丙醇脱水可以利用其共沸关系,通过损耗一部分的异丙醇产品实现水分的精馏脱除。

在高纯度NMP的制备过程中,研究者采用三级真空精馏法,通过粗脱水、精脱水和成品精制等过程获得水分含量≤0.01%、纯度≥99.9%的高纯NMP产品[32]。

2.2 吸附法脱水

同上文介绍,吸附法主要通过孔径大小来截留或吸附水分子。一般水分子的动力学直径为0.268 nm,当超净高纯试剂的分子动力学直径与水分子存在差异的时候,理论上即可通过吸附材料的选用实现水分子的脱除。相比于精馏工艺,吸附工艺的能耗更低,且脱水的极限也更低,可以实现mg/L级的水分脱除。

超净高纯异丙醇的脱水除采用精馏工艺外,吸附法也是其最为常用的工艺。3A和4A型分子筛是异丙醇脱水的常用吸附材料,可以将异丙醇中的水分脱除至较低水平[33]。也有一些研究者采用分子筛和吸水树脂进行两级脱水,脱水后的产品含水量可以降低至20 mg/L以下[34]。

丙酮也是常用的集成电路清洗剂,其虽与水不形成共沸,但研究发现会存在夹带,导致精馏工艺无法完全脱除水分。蔡金等[35]在高纯试剂丙酮的制备过程中,对比了不同干燥除杂剂,其中4A型分子筛显示出最好的干燥效果,产品中水分含量≤1 000 mg/L,经超净过滤后,产品可以达到MOS级别。

超净高纯醋酸主要作为大规模集成电路半导体器件行业中清洗和腐蚀之用。戈士勇[36]开发了一种针对高纯醋酸的制备方法,其中醋酸的脱水在脱水柱内进行,选用3A型分子筛,最终的醋酸产品可以达到G4级以上。

2.3 膜分离法脱水

膜分离技术是近些年被广泛使用并逐渐成熟的技术,其主要利用膜的选择性分离作用,通过“溶液-扩散-蒸发”3个步骤将水分从溶液中分离出来。相比与吸附工艺,膜分离法可以实现连续的吸附分离,无需再生,是更为绿色和便捷的工艺方法。目前,主要的膜分离方法为渗透气化法。

针对电子级异丙醇的制备,秦磊等[37]采用分子筛膜将精馏脱除有机杂质后的异丙醇产品进行深度的膜分离脱水,可将产品中的水分含量控制在50 mg/L以下。

刘季灯等[38]开发了一种电子级乙醇的制备工艺,通过精馏初脱工艺-渗透气化精脱工艺来脱除电子级乙醇中的水分,水分含量由初始的 5 wt%降至0.1 wt%,乙醇纯度≥99.9%,可以达到电子级水平。其中渗透气化的膜材料采用了分子筛膜、无定形二氧化硅膜或PVA膜。

此外,针对半导体级异丙醇、乙醇、NMP等共性的深度脱水问题,也有研究者开发了一套两级串联的渗透气化系统,产品中的水分含量≤50 mg/L,达到半导体级试剂的水分控制要求[39]。

脱水工艺的选择需要结合原料初始水含量和目标水含量的需求。如初始含水量较高,可以采用精馏或者膜分离,如目标含水量要求较低,则可以采用吸附脱水的方式。当然随着对更高等级超净高纯试剂的要求,耦合式脱水工艺,如吸附-精馏,膜分离-精馏等,也被广泛研究和应用。

3 结论与展望

随着新材料、新工艺对集成电路产业的快速推动,芯片越做越小,线宽越来越窄,对超净高纯试剂也提出更为严苛的技术指标要求。在此发展下,对极高纯度试剂下的精细和高效分离纯化技术就成为探索和研究的重要方向,推动着超净高纯试剂纯化技术的发展。作为影响其使用效果和晶圆良品率的重要因素,超净高纯试剂中有机杂质和水分需要特别的关注。纯化分离工艺,如精馏法、吸附法、反应法、结晶法以及膜分离法,已经可以实现mg/L级的有机杂质和水分控制。但是具体纯化方法的选用需要结合有机杂质或水与产品之间的物理、化学特性的差异以及含量的多少。其次,工艺的经济性、绿色性以及分离效率也是选用分离方法需要重要考虑的一面。此外,面对更为苛刻的有机杂质和水分脱除控制要求,耦合式工艺或者新的分离工艺,如分子蒸馏、降膜蒸发、升华法等方法的开发也将是未来重要的研究方向。虽然我国在超净高纯试剂纯化领域起步较晚,技术方法和装备还相对落后和不完善,但是我国集成电路产业发展和宏观政策的支持将推动我国超净高纯试剂纯化技术方法的迭代升级和创新,实现产业的快速发展。

参考文献:

[1]Mu Q D.Chem.Reagents,2002,24(3):142-145.

穆启道.化学试剂,2002,24(3):142-145.

[2]Shen Z Y.Chin.lntegrated Circuit,2008,17(3):70-73.

沈哲瑜.中国集成电路,2008,17(3):70-73.

[3]Wu H R,Zhang T,He Z B,Li S P,Ye R,Du L,Cai G T.Chin.Stand.,2024,(S1):209-213.

武昊冉,张庭,贺兆波,李少平,叶瑞,杜林,蔡贵婷.中国标准化,2024,(S1):209-213.

[4]Pei H C,Wang X,Feng Y B,Fu X T.Inf.Technol.Stand.,2012,2 012(12):36-40.

裴会川,王香,冯亚彬,付雪涛.信息技术与标准化,2012,2 012(12):36-40.

[5]SEMI C41-0618.Specification and Guide for 2-propanol,2017.12.13.

[6]Quan C.Chem.Reagents,2024,46(1):1-7.

全灿.化学试剂,2024,46(1):1-7.

[7]Chang Z X,Guo W L,Yang C,Ye C S,Wang Q L,Li B C,Xiao Y D,Chen J,Qiu T.Sep.Purif.Technol.,2025,356(2 025):1-12.

[8]Beyrich-graf X,Seltensperger G.Chim.Int.J.Chem.,2018,72(3):130-132.

[9]Cao L X.Semicond.Technol.,2003,28(12):12-16.

曹立新.半导体技术,2003,28(12):12-16.

[10]Xu Y W.Microprocessors,2010,31(3):1-5.

徐英伟.微处理机,2010,31(3):1-5.

[11]Zhou S Z,Li T,Li Y,Ren B Z.Sci.Technol.Inf.,2009,29:19.

周淑珍,李涛,李玉,任保增.科技信息,2009,29:19.

[12]Gao Y Y,Zhang G P,Song K G,Hao L R,Zheng Y Y.Chem.Reagents,2014,36(8):713-718.

高嫒嫒,张广平,宋宽广,郝俪蓉,郑远洋.化学试剂,2014,36(8):713-718.

[13]Ren H L,An D C,Zhu T Y,Li H L,Li X G.Chem.Ind.Eng.Prog.,2016,35(6):1 606-1 626.

任海伦,安登超,朱桃月,李海龙,李鑫钢.化工进展,2016,35(6):1 606-1 626.

[14]Jiang Z K,Li H,Hua C,Lu P,Bai F.Mod.Chem.Ind.,2022,42(12):13-18.

姜占坤,李海,华超,陆平,白芳.现代化工,2022,42(12):13-18.

[15]Shi R Z,Ding Q Y,Yuan Z J,Na J,Liu J H,Guo S H,Zhao X,Li H,Gao X.CIESC J.,doi:10.11949/0438-1157.20240994.

时任泽,丁秋燕,袁振军,那健,刘见华,郭树虎,赵雄,李洪,高鑫.化工学报,doi:10.11949/0438-1157.20240994.

[16]Guo W H,Guo S H,Zhao X,Yuan Z J,Zhao Y,Chang X,Li H,Zhao X,Wan Y,Yan D Z,Ren Z Y,Fan X L,Gao X.J.Ind.Eng.Chem.,2022,109(2 022):275-286.

[17]Chaniago Y D,Hussain A,Andika R,Lee M.ACS Sustainable Chem.Eng.,2019,7(22):18 677-18 689.

[18]Hussain A,Chaniago Y D,Riaz A,Lee M.Ind.Eng.Chem.Res.,2019,6(2 019):2 246-2 257.

[19]Nhien L C,Kim G,Long N V D,Lee M.Chem.Eng.Res.Des.,2024,208(2 024):62-73.

[20]Zhu B,Liu Q S,Wu Z B,Zeng H,Fu C.Nat.Gas Chem.Ind.,2009,34(2):67-69.

朱斌,刘其松,吴子波,曾红,付超.天然气化工,2009,34(2):67-69.

[21]Lin Q.A Study of Adsorption Purification in Ultra High Purity Hydrogen Peroxide Preparation.Guangzhou:South China University of Technology,2008.

林倩.超高纯过氧化氢试剂制备中的吸附净化技术研究.广州:华南理工大学,2008.

[22]Chen Y.Study on Adsorption Separation Method of High-Purity Acetonitrile.Tianjin:Tianjin University,2019.

陈阳.高纯乙腈的吸附法分离研究.天津:天津大学,2019.

[23]Wu C L.Chem.Eng.Equip.,2022,9:27-29.

吴春丽.化学工程与装备,2022,9:27-29.

[24]Tian H X,Qu J,Ni Y W.Chen J P.Chem.Reagents,2023,45(10):83-87.

田洪旭,曲健,倪余文,陈吉平.化学试剂,2023,45(10):83-87.

[25]Lv L L.Study on Several Fundamental Problems on the Preparation of Ultrahigh-Purity Gallic Acid,Hangzhou:Zhejiang University,2009.

吕丽丽.电子级没食子酸制备过程中若干基础问题研究.杭州:浙江大学,2009.

[26]Xiao L H.Research on the Preparation of Electronic Grade Phosphoric Acid by Cooling Crystallization Method,Kunming:Kunming University of Science and Technology,2008.

肖立华.冷却结晶法制电子级磷酸的研究.昆明:昆明理工大学,2008.

[27]Liu H X.Inorg.Chem.Ind.,2017,49(10):16-18.

刘海霞.无机盐工业,2017,49(10):16-18.

[28]ZL 202011450344.4.Yang C Q,Yang X H.2020-12-09.

ZL 202011450344.4.杨长青,杨晓红.2020-12-09.

[29]ZL 202110664816.4.Ge S Y,He K,Tang X C.2021-06-16.

ZL 202110664816.4.戈士勇,何珂,汤晓春.2021-06-16.

[30]ZL 201310747619.4.Zhao S,Wang T X,Sun G,Zhu P,Guo Z J,Wang Z F,Cai J G,Chen J.2013-12-31.

ZL 201310747619.4.赵顺,王天喜,孙刚,祝飘,郭之军,汪忠发,蔡金刚,陈进.2013-12-31.

[31]Hu H S.ZheJiang Chem.Ind.,2018,49(3):18-24.

胡湖生.浙江化工,2018,49(3):18-24.

[32]Li J,Zhang J F,Deng G P.Adv.Fine Petrochemicals,2024,25(3):47-52.

李璟,张井峰,邓国平.精细石油化工进展,2024,25(3):47-52.

[33]ZL 202010442942.0.Feng L,Liu S W,Chen Y B,Li D,Zhao S F,Liu X Q.2020-05-22.

ZL 202010442942.0.冯烈,刘尚文,陈云斌,李东,赵素粉,刘小琼.2020-05-22.

[34]ZL 201210434323.2.Liu B,Wang T,Hu J K.2012-11-05.

ZL 201210434323.2.刘兵,王涛,胡健康.2012-11-05.

[35]Cai J,Liu H P,Li B H,Li S L.Guangzhou Chem.Ind.,2014,41(7):60-61.

蔡金,刘红胚,李炳华,李少亮.广州化工,2014,41(7):60-61.

[36]ZL 200810196670.X.Ge S Y.2008-09-16.

ZL 200810196670.X.戈士勇.2008-09-16.

[37]ZL 202111067515.X.Qin L,Chen L,Cai L X,Chen Z J.2021-09-13.

ZL 202111067515.X.秦磊,陈亮,蔡立鑫,陈志坚.2021-09-13.

[38]ZL 201922088482.1.Liu J D,Xiang L F J,Guo H C,Yu C L,Ji Z H,Qian T.2019-11-28.

ZL 201922088482.1.刘季灯,相里粉娟,郭海超,余从立,纪祖焕,庆天.2019-11-28.

[39]ZL 202323118634.0.The Inventor Has Waived The Right To Be Mentioned.2023-11-19.

ZL 202323118634.0.发明人请求不公布姓名.2023-11-19.